液压穿孔即穿孔机的液压系统。

穿孔是热轧无缝钢管生产中最重要的变形工序之一,毛管的壁厚精度直接影响热轧成品管的壁厚精度。在穿孔过程中,顶杆偏移、毛管甩动是引起毛管壁厚不均的主要原因。为了将顶杆准确地控制在轧制中心线上,限制毛管在轧制过程中的甩动,穿孔机后台设置有多架定心导向装置。通过四辊定心装置的优化液压系统,高效、经济地解决了这些问题。

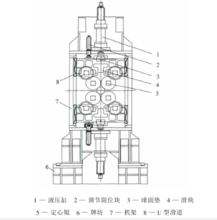

穿孔机四辊定心装置液压系统的新设计机械方案设计四辊定心装置安装在穿孔机牌坊出口侧,液压缸的液压驱动上下滑块控制定心辊抱顶杆和抱毛管的位置;定心辊装配在上下滑块上,滑块在机架的U型滑道里上下移动,U型滑道保证了定心辊前后左右方向的定位;液压缸与滑块通过球面垫挠性连接,以防止滑块在上下移动中因摩擦力的不均衡而卡位,造成液压缸缸杆头部断裂。通过调整调节限位块2的位置来控制四辊定心装置的毛管开口度,同时也为液压系统2提供了校正基准。

四辊定心装置在穿孔生产中的主要作用是:

①定位顶杆,保证顶头的穿孔中心线与轧制中心线在一条线上;

②支撑顶杆,与后台5架三辊定心装置共同使顶杆形成一个连续的梁,保证顶杆在穿孔过程中有足够的刚度,也使其能绕轧制中心线旋转;

③导向毛管,毛管穿轧至四辊定心装置时,定心辊能快速有效打开,对毛管进行导向,使毛管中心线与轧制中心线在一条线上,减小顶杆的振动。

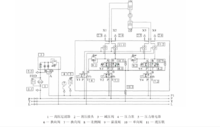

液压缸带内置位移传感器与比例阀构成位置闭环控制(液压系统1)如图2所示,此液压系统使四辊定心装置能实现上述功能。

两种液压系统的工作原理如下。

(1)液压系统1

通过位置闭环来实现定心辊抱顶杆位和抱毛管位。

图2中减压阀根据毛管和顶杆规格设定不同值,保证定心辊有足够的力抱顶杆而又不抱死;定心辊抱毛管时压力需切换到系统压力,以保证其有足够的刚度对毛管进行导向;通过位移传感器与比例阀位置闭环控制毛管开口度的大小。

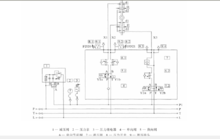

(2)液压系统2

通过串联油缸实现上下定心辊同步动作,换向阀5.1实现定心辊的抱顶杆和抱毛管,换向阀5.2实现定心辊的修正和标定。

减压阀1是保证定心辊有足够的力抱顶杆又不抱死,当顶杆小车带动顶杆(顶头)运行至工作位Y1b得电减压后的压力经单向阀4、换向阀5.1、单向节流阀6.1传入上缸上腔,由于上下液压缸的下腔通过钢管串接成连通体,上下缸同步运动,下缸上腔的油液回油箱,完成四辊定心装置的同步定心;当毛管穿轧至四辊定心装置时,热检发讯Y1a得电四辊定心装置同步打开至毛管位,四辊定心装置机架上的调节限位块调节毛管开口度的大小。由于四辊定心装置工作环境的恶劣、油液黏度的变化、活塞密封的老化以及管接头液压油的渗漏等原因会造成四辊定心装置的不同步和累计误差,直接影响顶杆定心不准,顶头偏离穿轧中心线,造成毛管壁厚不均。为此设计了专门的补偿修正回路,在每次抱毛管位完成后FD2发讯Y2b得电对上下液压缸的下腔连通体进行泄漏补偿,保证每次抱顶杆都能将顶杆准确地控制在轧制中心线上。同时为了防止补偿油液的扰动造成下缸的过校正,在设计液压缸时,将上下液压缸的上活塞杆设计为Φ110 mm,常规采用液压系统1,但该液压系统一次投资大、运营成本高、维修难度大,且对现场点检人员和技术人员的水平要求高。因此采用全新的设计思路:去掉缸内位移传感器,增加两个调节限位块;设计出液压系统2,常规液压缸与常规阀构成串联同步控制回路(液压系统2)如图3所示。

下活塞杆设计为Φ125mm,上腔面积为10603mm2,下腔面积为7834mm2,上下腔面积比1.35;同时在液压系统上增设进油节流阀6.2,通过调节进油节流阀的开口度,进一步防止液压油补偿时的扰动,双重保险保证了校正的准确性和可靠性。设置单向阀4可防止顶杆在穿轧过程中的不规则跳动,保证顶头中心线与穿轧中心线在一条线上。多方面考虑的设计,保证了四辊定心装置的准确定心和强有力的导向功能。1

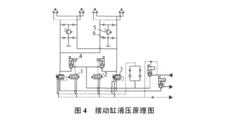

穿孔机顶杆小车液压系统顶杆小车液压系统工作原理驱动顶杆小车移动的摆动缸如图4所示,4个缸筒分别为4个小柱塞缸,其中左右2个缸筒共用1个柱塞,柱塞中间位置为人字齿条,模数为2,上下两个柱塞缸对称,两个人字齿同时咬合中间的齿轮,当1、4缸同时进(回)油,2、3同时回(进)油时,两个柱塞同时反向运动,柱塞带动中心齿轮转动,中心轴再带动曲臂杠杆往复动作。其液压原理图如图4所示,工作过程如下。

当具备轧制条件,顶杆小车前进时,控制油路的换向阀1得电,打开主回路的插装阀4,油液进入摆动缸2、3,同时阀3得电,摆动缸1、4的油液经由比例节流阀3回油箱,通过调整比例节流阀的输入电流大小以控制节流阀的开口度大小,从而实现回油节流以控制顶杆小车的速度。当顶杆小车接近水平位置时,由位置传感器检测并发出信号,改变比例节流阀的输入电流大小,减小比例节流阀的开口度(此时比例节流阀的开口度通常为7%左右),顶杆小车改为慢速,直至到达水平位置,顶杆小车趴在水平导轨上。由于采用回油节流,快慢速转换时,后腔(1、4缸)会产生很高的瞬时高压,由溢流阀5溢流(调定压力为20MPa),节流的同时又使回油腔产生背压,用来克服顶杆小车在前进过程中曲臂越过其几何重心后产生的负负载加速现象,同时由于负负载,供油腔产生的瞬时真空由桥式溢流回路中的单向阀6来补油。

液压系统故障分析及排除摆动缸在使用过程中出现漏油现象,且漏油逐渐增大(由于更换摆动缸至少需要2h以上,一般摆动缸的漏油都是维持生产或作短封处理,等待厂里安排时间检修更换),随后发现穿孔机在轧钢咬入时,顶杆小车突然抬起返回一段距离,停留在中间位置,出现类似于前卡事故(前卡为管坯未穿透而造成的穿孔机卡料事故,根据顶杆穿透的位置不同分为前卡、中卡和后卡),同时穿孔主机跳停,无法正常轧钢,且事故连续出现。

根据以往经验,电气人员更换了PLC控制板,现象仍未消除,排除了电气故障。为查找原因,现场维护人员将阀台上所有电磁铁插头拔掉,在不受电气控制的情况下,发现顶杆小车在水平工作位置停稳后,约2、3s后顶杆小车曲臂慢慢拱起一小段距离,离开水平死点位置,在5°角左右的位置停止。现场运行维护人员将摆动缸两腔管线分别接上压力表测得当时压力一腔由12.5MPa快速下降至0,另一腔压力随后由10MPa降至2.5MPa,先后更换比例节流阀和插装阀,仍没有效果,后调整背压阀,勉强维持轧钢。针对上面的故障现象,维修人员分析压力降至为0的一腔为供油腔,此时顶杆小车在不平衡力作用下向上运动,当重新获得平衡停止时,顶杆小车拱起约5°角的位置。顶杆小车拱起后,前台推钢机推动管坯咬入时,由于曲臂已不在死点位置,起不到止推作用,被管坯和顶杆顶起,造成类似于前卡的是事故。此次故障中,漏油比较严重,后腔12.5MPa的压力很快降为0,也就是在1、2s,压力已低于7.5MPa,使得管坯还未咬入时,顶杆小车已经拱起。以往摆动缸漏油时,没有发生这种现象的原因,一是漏油腔不是2、3腔,而是1、4腔,不会发生这种事故,另一种原因是虽然是2、3腔漏油,但漏油尚小,12.5MPa的压力下降较慢,还没有降到7.5MPa时,管坯已经咬入轧制,也不会发生这种事故。运行人员班中调整溢流阀压力可以维持生产的原因是溢流阀的压力由20MPa降至10MPa以下甚至更低,使得前腔的10MPa的背压已建立不起来,这样使得后腔还没有降到这个数值,管坯就已经开始咬入轧制了。这样做好像排除了故障,能维持轧钢,但由于溢流阀压力调低,背压建立不起来,负负载时顶杆小车无背压加速下降,快慢速转换时又不能建立起瞬时高压,起不到减速的作用,造成顶杆小车下拍严重,撞击下导轨,使得缸体和曲臂受冲击较大,很容易损坏设备,同时漏油也没有得到很好解决,增加能耗。2

本词条内容贡献者为:

尹维龙 - 副教授 - 哈尔滨工业大学液压穿孔

图文简介

液压穿孔即穿孔机的液压系统。穿孔是热轧无缝钢管生产中最重要的变形工序之一,毛管的壁厚精度直接影响热轧成品管的壁厚精度。在穿孔过程中,顶杆偏移、毛管甩动是引起毛管壁厚不均的主要原因。为了将顶杆准确地控制在轧制中心线上,限制毛管在轧制过程中的甩动,穿孔机后台设置有多架定心导向装置。通过四辊定心装置的优化液压系统,高效、经济地解决了这些问题。

- 来源: 科普中国科学百科

- 上传时间:2018-06-14

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助