造渣期属于冶金专业术语,造渣期的主要目的是除去铜锍中的铁元素,生成主要含Cu2S的白锍。

原理铜转炉铜锍吹炼的目的是通过铜锍和空气中的氧气进行剧烈的自热反应,将Cu2S氧化成金属铜,是一个典型的间隙式生产过程。该过程通常分为两个阶段:造渣期和造铜期。造渣期的主要目的是除去铜锍中的铁元素,生成主要含Cu2S的白锍;造铜期的主要目的是除去其中的硫元素,生成含铜98%以上的粗铜。

吹炼(converting)鼓风将液态杭氧化除去毓中的铁和硫,产出粗金属或金属富集物的火法冶金过程。铜的吹炼过程一般分为两周期,第一周期是FeS的氧化造渣产出白铜铣(CuZS),第二周期是CuZS的氧化得到粗铜。一般称第一周期为造渣期,第二周期为造铜期。镍梳的吹炼只有第一周期,产出高镍铣(Ni3SZ),不继续吹炼得粗镍而另行处理。吹炼过程一般在卧式转炉(P一S转炉)(见铜毓吹炼)中进行,为周期性作业。

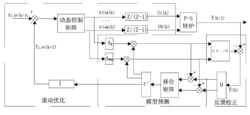

先进控制在铜锍吹炼造渣期终点判断的应用研究背景铜锍吹炼终点判断是利用吹炼过程信息,分别推断最佳造渣期倒渣时机和造铜期出铜时机。吹炼终点是吹炼过程各影响因素的综合体现,准确判断各周期终点既是整个吹炼过程的重点也是难点。在工业实践中仍靠操作工经验观察火焰颜色,取样检查熔体试样颜色和形状,化验分析组分存在情况来判断终点。这极其依赖操作工经验,难以规范化、标准化,无法利用计算机取代人的判断过程;化学分析造成滞后,而可能错过终点导致过吹现象。这些缺点造成实现计算机在线终点判断困难,极大限制了铜锍吹炼的自动化水平。为提高综合生产率,国内外企业积极探索铜锍吹炼终点的判断策略,并取得诸多成果:分析SO2浓度变化趋势辅助判断造铜期终点;张云生等人应用信息集成并行进行吹炼过程操作和终点控制1,开启了国内铜锍吹炼终点计算机判断的新进程;梅炽教授等应用BP神经网络开发转炉吹炼过程智能决策与终点预报系统2,为研究先进控制在铜锍吹炼终点判断的应用提供了重要参考。模型预测控制(MPC)是应用较成熟的一种先进控制技术3,对描述和处理多变量复杂过程工业控制问题有它独到的优越性。应用MPC建立铜锍吹炼终点判断模型具有简单、直观、易懂易用的优点,且在终点判断中仅用到简单的矩阵计算,不需要在庞大的解空间中寻找最优解,免去繁琐的推理匹配过程,大大提高了判断速度。所以MPC是研究和模拟铜锍吹炼终点的理想工具,对于判断的准确性具有显著的作用。鉴于此,研究基于MPC的铜锍吹炼造渣期终点的动态矩阵控制(DMC)以实现造渣期终点判断的自动控制,并利用MATLAB进行系统仿真验证该方案的可行性。

铜锍吹炼造渣期终点的DMC模型DMC是应用最广的一种MPC算法,它突破了传统控制模式:以 对象在单位阶跃信号作用下的时间响应为基础,通过采集对象的输入、输出信号序列来确定控制量的时间序列,并预测系统未来输出,突破传统控制中对模型结构的严格要求;它采用滚动式的有限时域优化策略,将系统未来输出与期望轨迹在线比较反复优化局部目标,顾及了畸变、模型失配和干扰引起的不确定性;此外,滚动优化还能方便地处理过程被控变量和操纵变量中的各种约束条件。推导P-S转炉造渣期吹炼终点控制系统的预测模型方程、反馈校正方程及最优控制律,进而建立其DMC预测控制模型。

对象在单位阶跃信号作用下的时间响应为基础,通过采集对象的输入、输出信号序列来确定控制量的时间序列,并预测系统未来输出,突破传统控制中对模型结构的严格要求;它采用滚动式的有限时域优化策略,将系统未来输出与期望轨迹在线比较反复优化局部目标,顾及了畸变、模型失配和干扰引起的不确定性;此外,滚动优化还能方便地处理过程被控变量和操纵变量中的各种约束条件。推导P-S转炉造渣期吹炼终点控制系统的预测模型方程、反馈校正方程及最优控制律,进而建立其DMC预测控制模型。

针对现代铜冶金工业铜锍吹炼工序“定终点”难的问题,介绍了如何应用先进控制技术——DMC实现铜锍吹炼造渣期终点判断的自动控制,并借助MATLAB系统仿真检验了这种控制策略的效果,证实了设计方案的可行性,为进一步深入研究铜锍吹炼造铜期吹炼终点控制推进实现吹炼全过程的自动控制提供了实验参考。存在的问题是研究仅以铜锍品位及铜锍量这两种主要因素对被控变量的影响实施仿真进行效果说明,而转炉吹炼铜锍过程中转炉工况不稳定、各物料投入产出波动、转炉工操作规范与否、造渣期冷料量、渣量、渣中铁硅比、渣含铜等因素均会对吹炼所需风量造成影响。所以,具体实施时应充分考虑各方面因素的综合影响,对模型和调节参数作进一步修正,以使系统的性能达到最佳。4

PS转炉吹炼造渣期冷量及其影响因素的研究研究背景铜锍吹炼是火法炼铜工艺的关键工序之一。全世界约85%的冰铜采用Peirce-Smith(PS)转炉吹炼。PS转炉吹炼为间歇式熔池反应过程,是具有非线性、强耦合的非封闭系统。将熔炼过程得到的铜锍送至PS转炉进行吹炼,在此过程中鼓入空气或富氧空气、添加熔剂以维持反应进行,同时投放冷料吸收剩余热量,最终形成粗铜。吹炼过程分为两个阶段:即FeS发生系列氧化造渣反应产出大量炉渣(称为造渣期),和Cu2S发生系列氧化反应产出粗铜(称为造铜期)。

吹炼造渣期反应为放热反应,反应所放出的热量不仅能满足维持反应温度的需求(通常为1523±10K范围内),还能产生大量剩余热量(即冷量)。因此,在反应过程中需要加入冷料来平衡冷量,以维持稳定的反应温度,增加粗铜产量。该过程中的剩余热量大小对冷料的添加和转炉的寿命等参数影响很大。因此,准确计算该过程中的冷量,将为添加冷料、增加铜产量、降低产品能耗提供依据,实现铜吹炼过程节能降耗。由于准确测量生产数据难度大、技术环境不稳定等因素,难以根据经验的方法得到准确的冷量值。

国内外研究者建立了铜锍吹炼过程的静态计算模型。基于Brinkly平衡法建立了锍、气、渣三相平衡计算模型,该模型在实际生产中得到运用;运用吉布斯自由能最小热力学平衡计算法得到了吹炼期间转炉内铜锍温度的变化情况;根据元素守恒原理计算出吹炼过程的理论耗氧量和全息氧率;从热力学原理角度建立富氧吹炼的节能模型和热经济模型;利用传热原理合理假设建立了冷料熔化速率和熔化时间的动力学模型。然而,上述静态模型不能满足对生产过程进行实时调度的需要。基于物料守恒、能量守恒和反应动力学原理,建立了铜锍吹炼造渣期的动态模型。利用正交试验和方差分析的方法,对影响冷量的主要生产因素进行显著性分析。该研究实时反映生产中物质和能量的实时变化,为实现优化能量利用和实时监测提供依据。

造渣期冷量计算动态模型为建立描述造渣期过程物料平衡和能量平衡的动态模型,对模型做出以下假设:

(1)进入转炉吹炼的铜锍主要由FeS和Cu2S组成,忽略其它微量元素如锌、钴、铅、砷、锡等的影响;

(2)吹炼过程中,假设鼓入转炉中的空气只由氧气、氮气两种气体组成,其它成分忽略不计。普通空气中氧气、氮气体积比为21:79,富氧空气中氧气、氮气体积比为a:(1-a);

(3)转炉内物料的总体积基本不变,PS转炉反应系统可近似为恒容系统;

(4)吹炼过程中,投放固体冷料吸收冷量的过程为物理熔化过程。

研究结论(1)各能量分项的累计值变化如下:反应初始阶段,反应热Q(反应)增加速度快,反应进行到后期,趋于稳定;白铜锍和炉渣造成的热损失Q(白铜锍)、Q(炉渣)也随反应的进行先增加后趋于稳定;鼓风带走的热量Q(鼓风)将持续增加;Q(冷量)随反应的进行先增加后略有下降。

(2)在实际生产条件范围内,增加造渣期富氧率、降低冰铜品位或减小鼓风速度,将导致生成的冷量增加。

(3)富氧率、冰铜品位、鼓风速度等主要控制因素对于冷量生成量都是显著的影响因素,但其重要程度不同,由高到低分别为:冰铜品位、鼓风速度、富氧率。

本词条内容贡献者为:

尹维龙 - 副教授 - 哈尔滨工业大学

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助