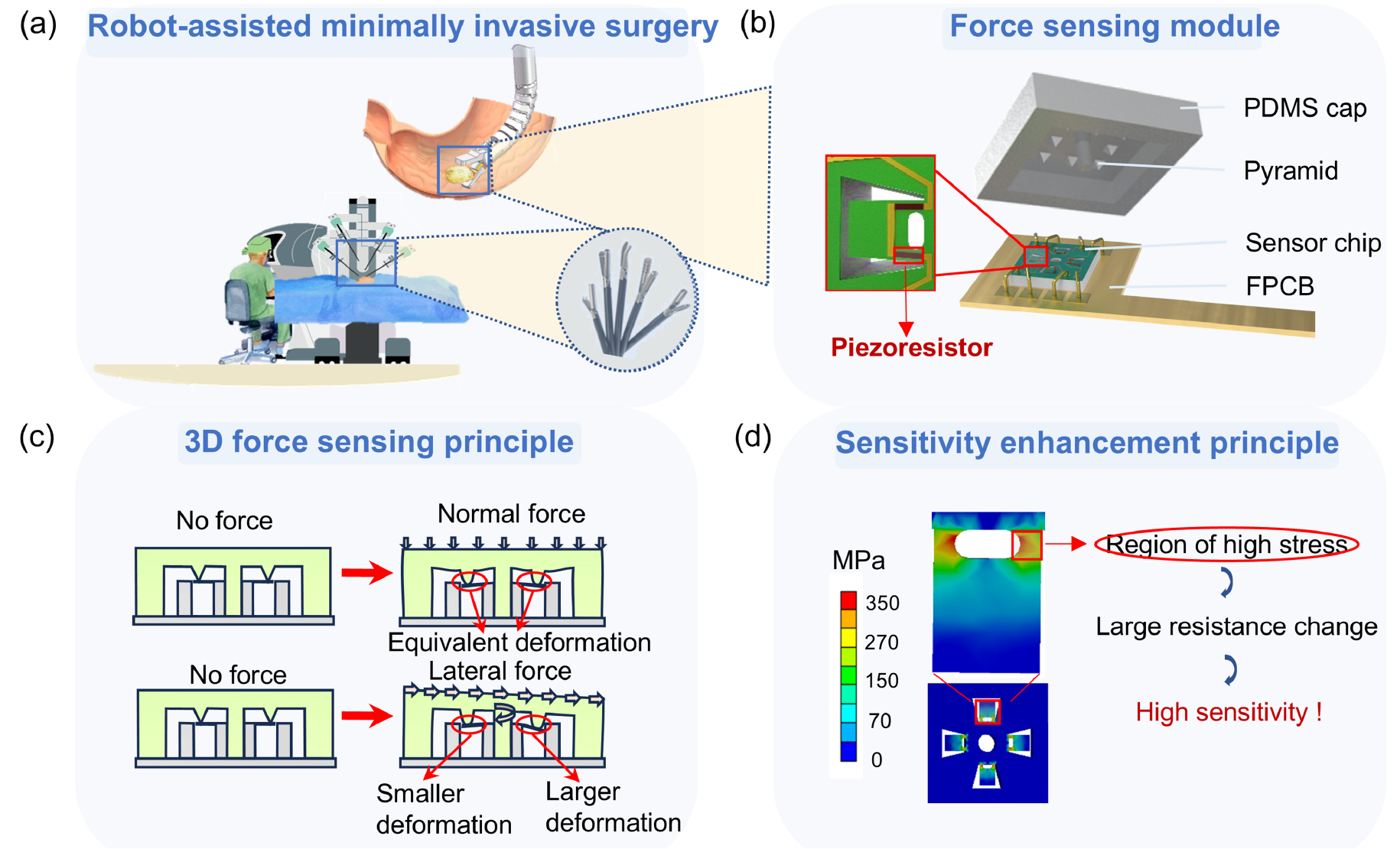

微创手术机器人(RMIS)凭借高精度、创伤小、恢复快等优势,正被广泛应用于临床。然而,现有手术机器人大多依赖视觉反馈,缺乏对手术工具与组织间交互力的实时感知,使医生难以准确判断接触力度,易导致出血、感染,甚至影响手术效果,成为RMIS发展的关键“触觉盲区”。为破解这一难题,苏州大学机电工程学院和江苏省具身智能机器人技术重点实验室刘会聪教授团队提出了一种基于MEMS的高灵敏三维力传感器,使手术机器人具备“触觉感知”能力。该传感器体积微小、响应迅速、解耦精度高,能够实时检测微小三维力变化,显著提升手术的精度与安全性,为智能外科的发展提供了关键支撑。

传感器核心设计:MEMS微孔悬臂梁芯片设计

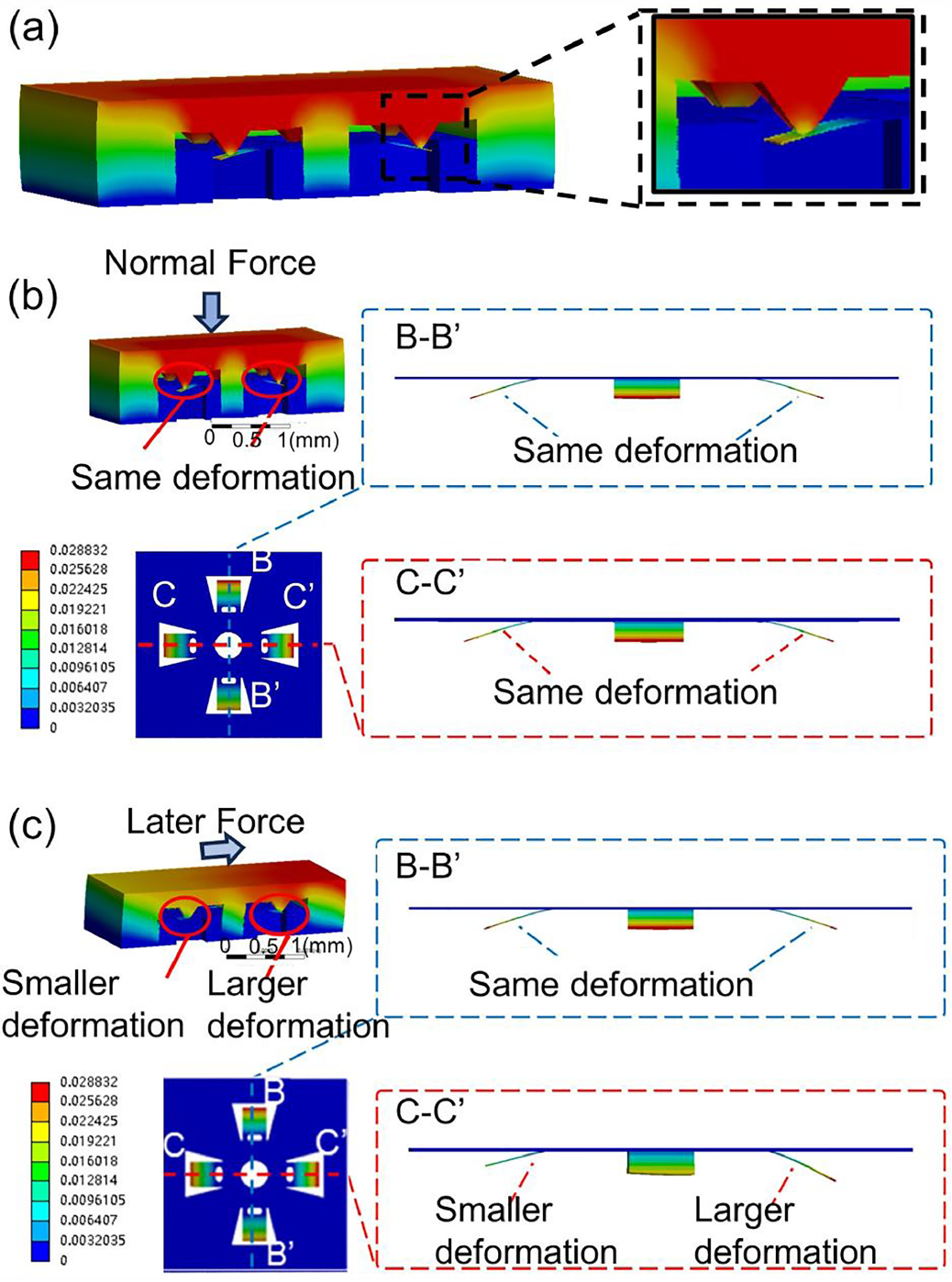

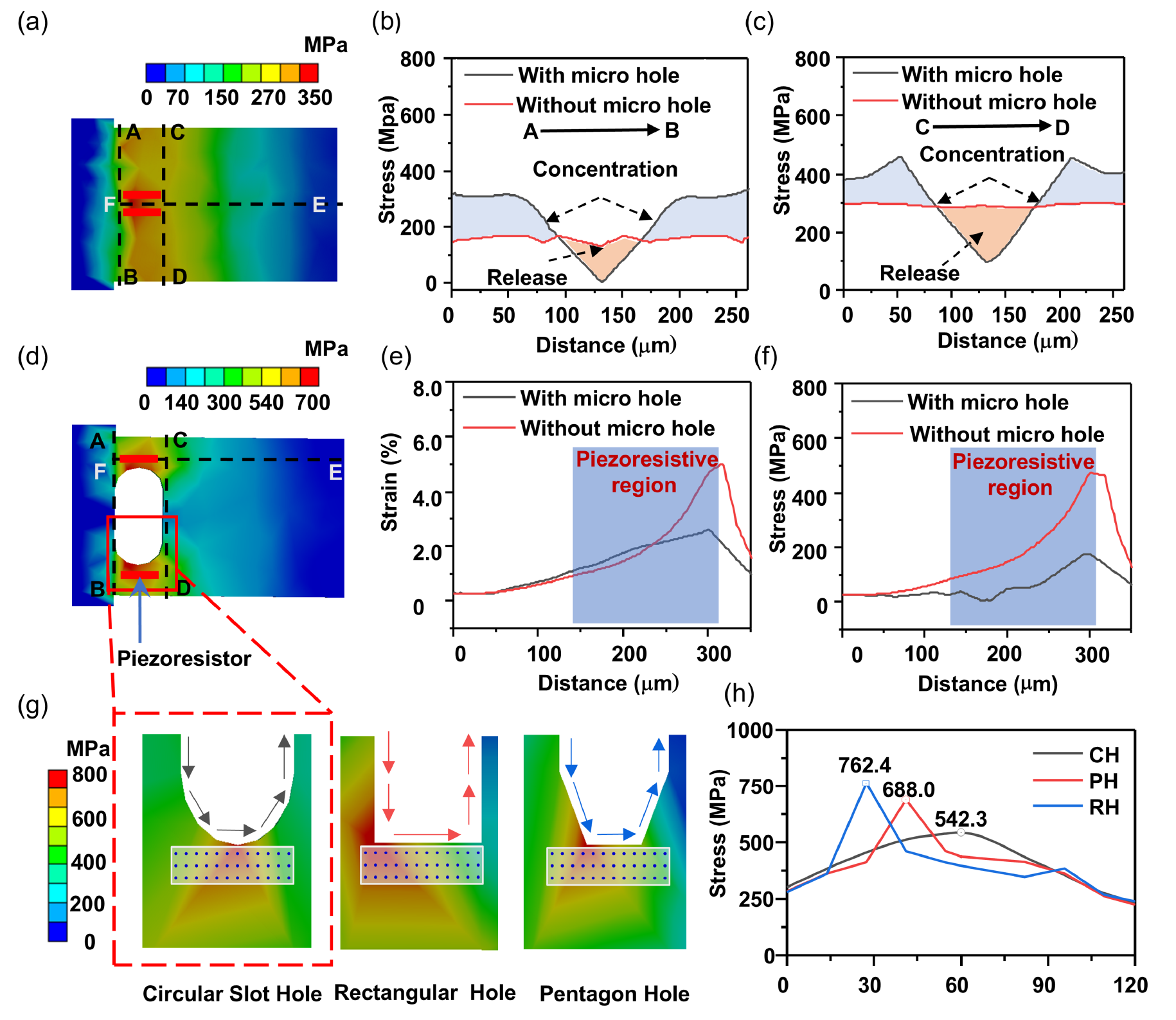

传感器芯片采用带圆形槽孔的压阻式悬臂梁结构,通过槽孔结构在悬臂梁固定端引入应力集中效应,使压阻敏感区域的应力分布显著增强。有限元分析结果表明,较传统悬臂梁结构提升 2.72 倍,进而实现 X、Y、Z 轴灵敏度的显著增强,较传统结构提升 2 倍以上。这种基于应力集中的灵敏度增强机制,通过优化微结构边界形状实现了力-电阻转换效率的定量提升,为微力信号的高精度检测提供了结构基础。

PDMS金字塔力传递层

顶部8个金字塔结构的PDMS帽作为力传导层,通过形变将外力精准传递至悬臂梁。当外力作用时,金字塔如同"力的导管",避免力信号在传输中衰减或耦合。

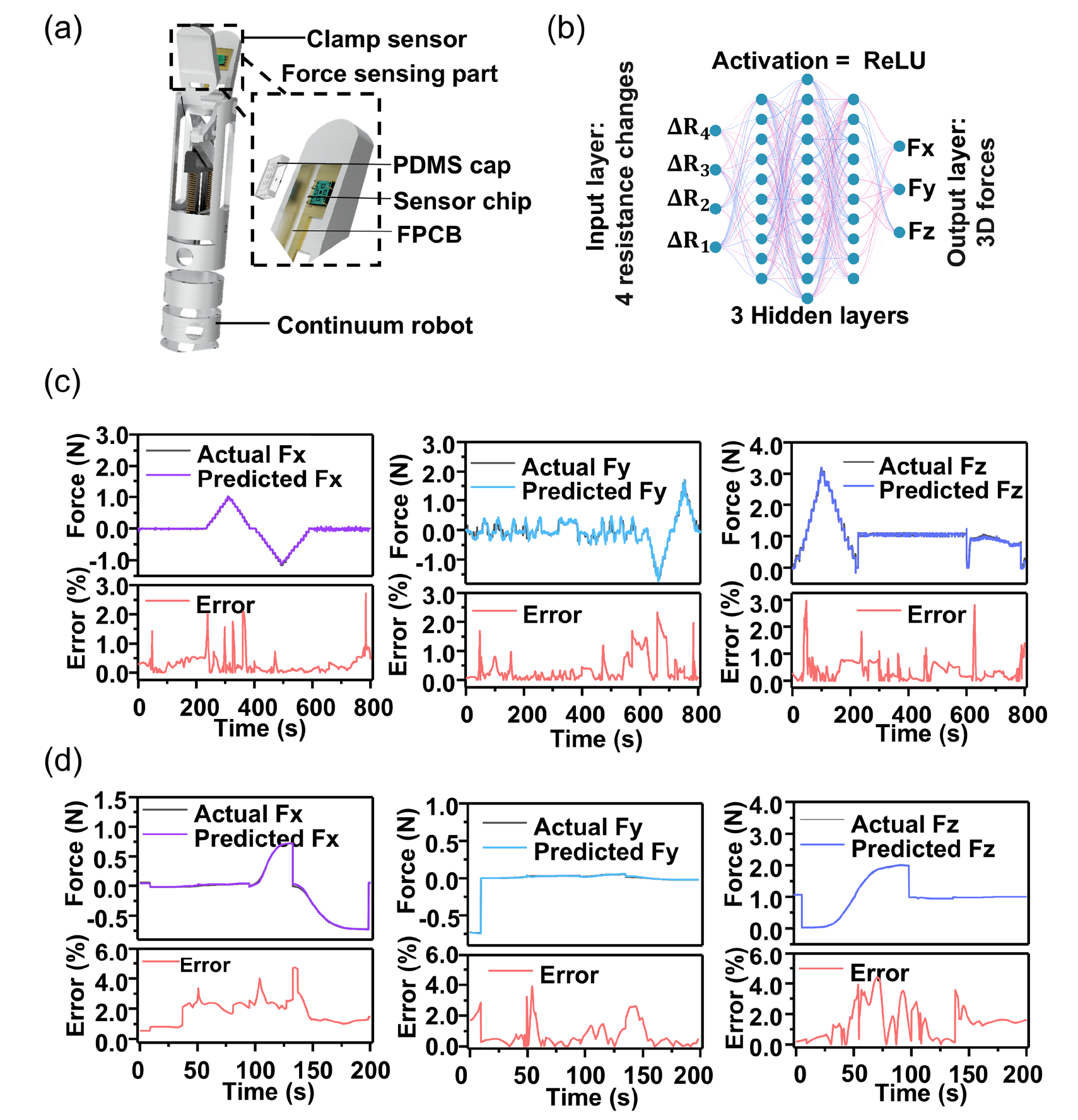

人工神经网络智能解耦

针对三维力信号的耦合问题,引入ANN模型,以4个压阻元件的电阻变化为输入,将三维力预测误差控制在2%以内,实现力信号的高精度拆分。

实验展示

1. 传感模块整体设计:MEMS悬臂梁芯片+PDMS金字塔力传递层

该传感模块由MEMS芯片与PDMS柔性力传递层组成,实现3D方向上的微小力检测。

图1 传感器结构与工作原理示意图

2. 提高灵敏度的关键:圆孔诱导应力集中

在每个悬臂的固定端引入圆形狭缝,有效诱导应力集中,增强电阻变化幅度,实现2倍以上的灵敏度提升。

图2 有限元仿真验证应力集中与3D感知能力

图3 应力集中优化分析,圆形孔兼具高灵敏与高可靠性

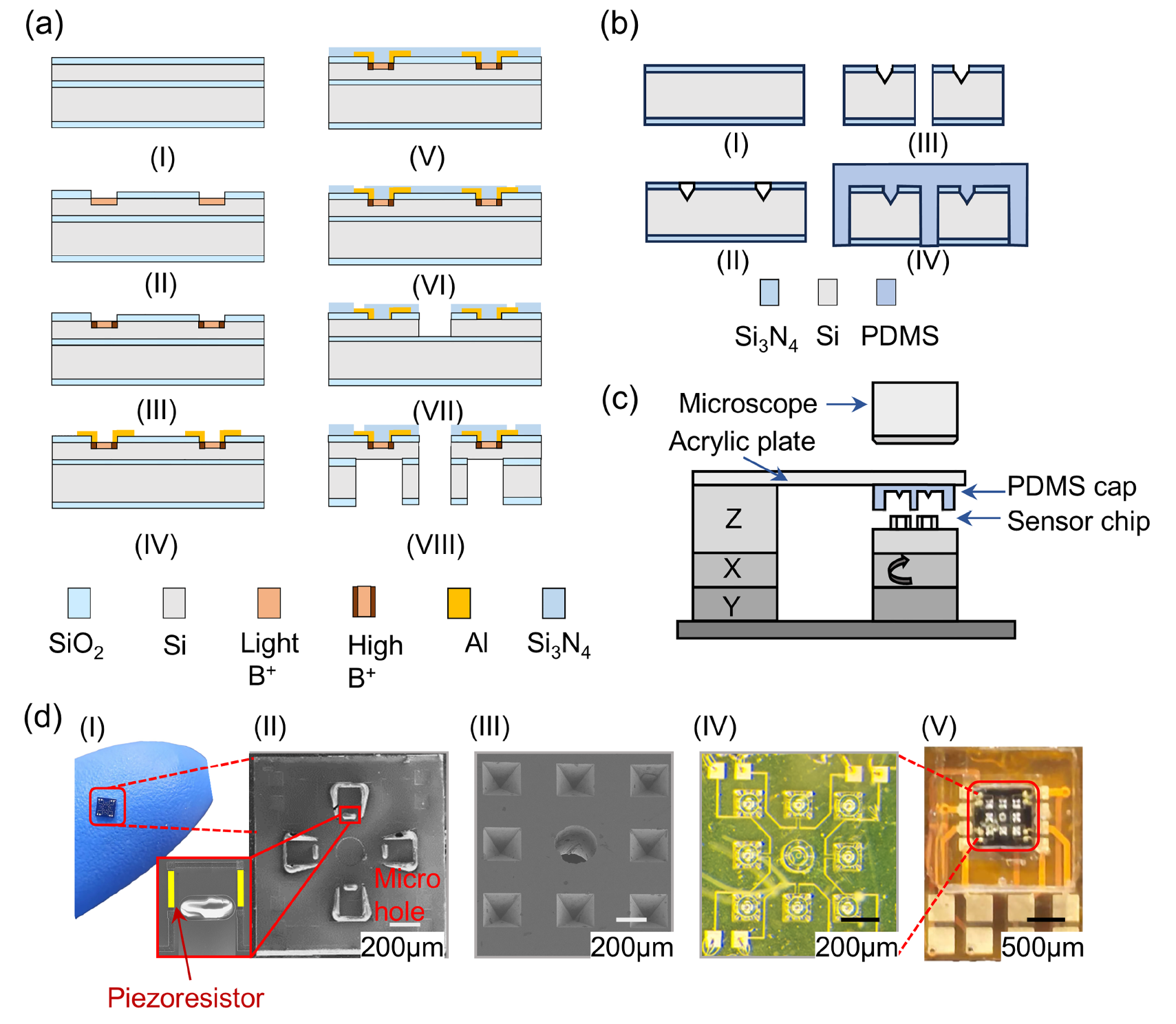

3. 制造工艺与结构实拍

MEMS芯片采用SOI硅片微纳加工,PDMS力传递层通过硅模板模具转印,最终精密对准后封装于柔性电路板上。

图4 制造流程与器件实物图

4. 实验验证与性能展示

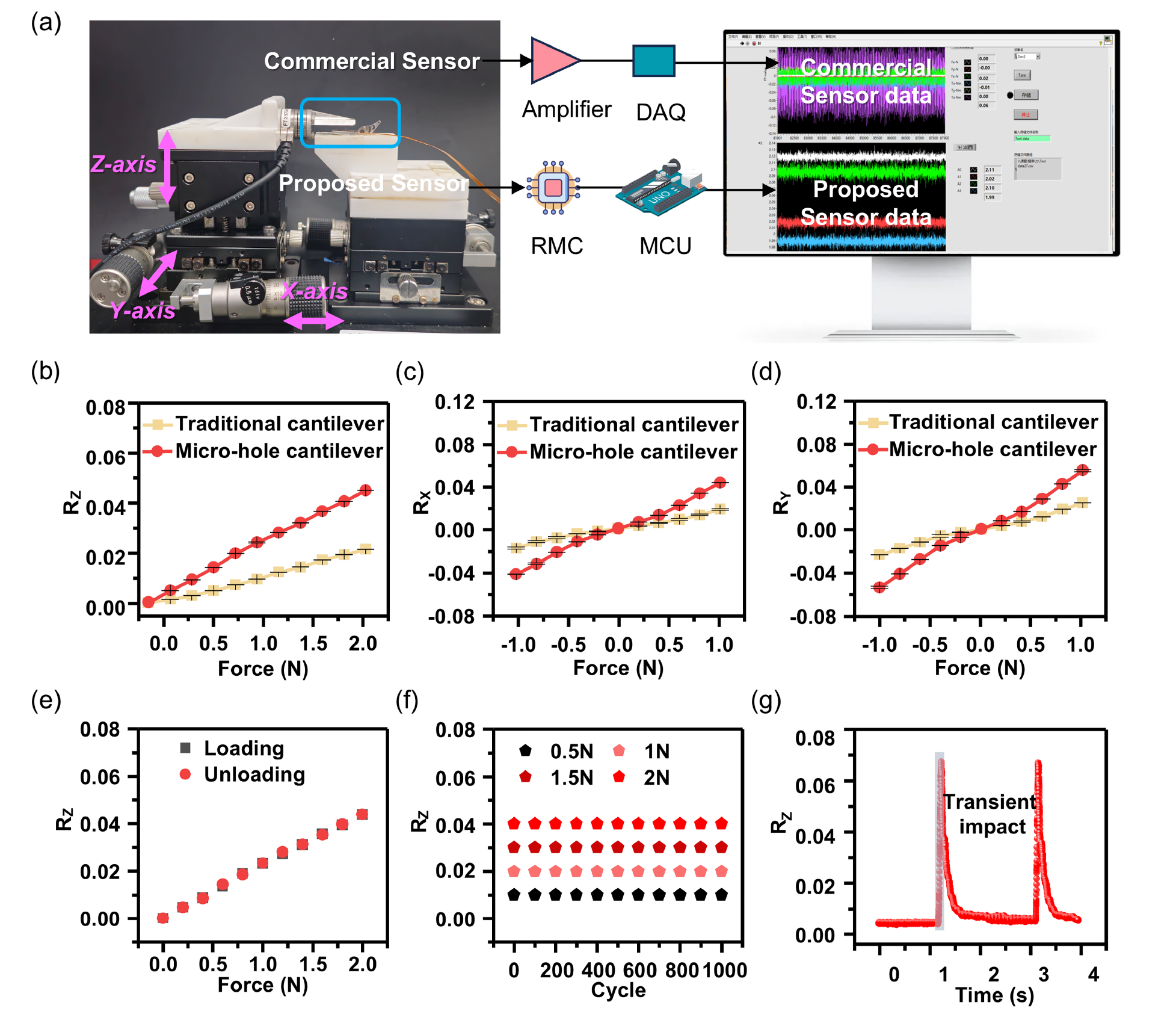

搭建多自由度加载平台,结合精密电桥与LabVIEW系统,对传感器进行三轴力校准与性能评估。

图5 传感器灵敏度、滞后、响应速度、稳定性等测试结果

5. 实际集成与人工神经网络解耦

将传感器安装在柔性手术夹持器上,为解决多轴耦合问题,采用ANN模型进行3D力解耦,误差低于2%。

图6 传感器在夹持器末端的集成与神经网络解耦效果

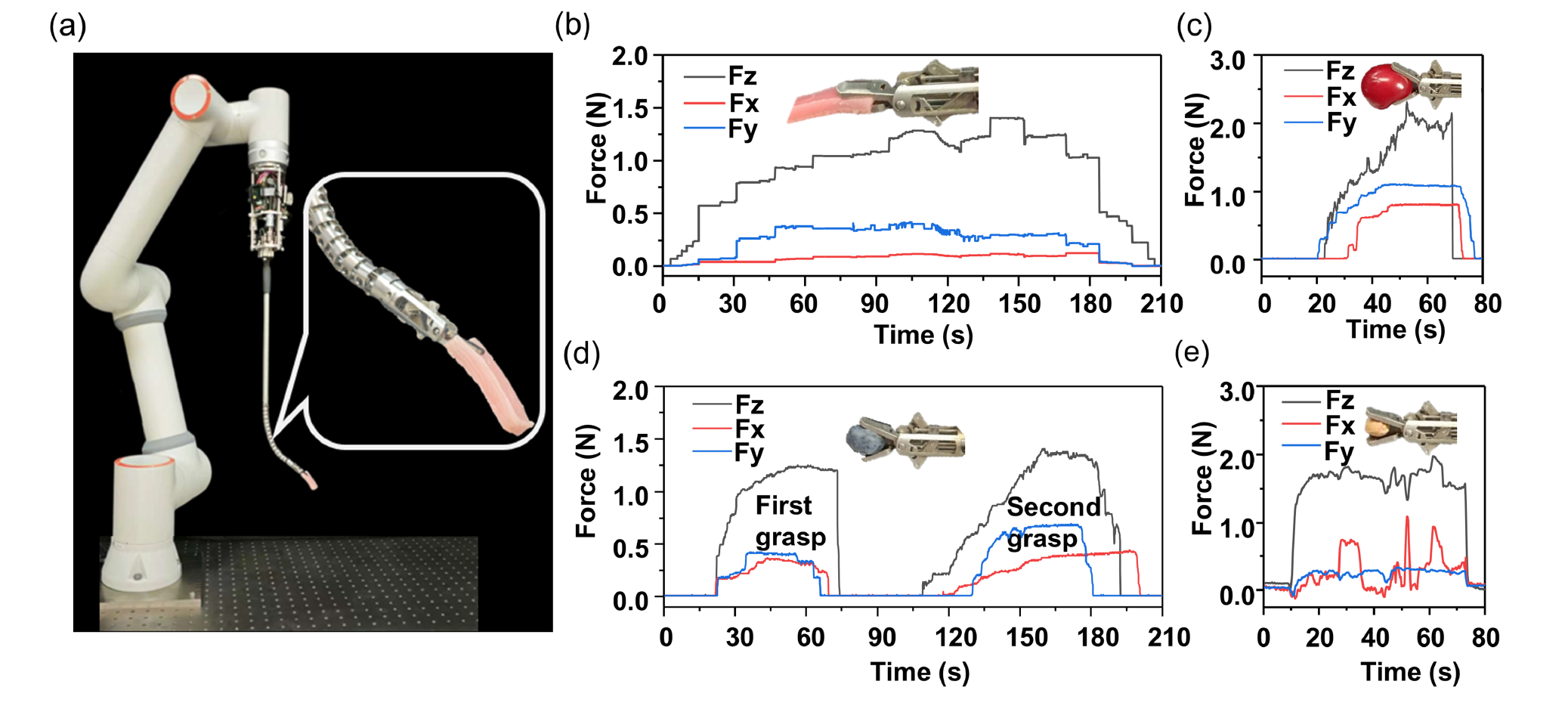

6. 手术操作验证:夹持多种材料,稳定感知3D力

在柔性手术机器人末端执行樱桃、蓝莓、硅胶块、硬球体等夹取任务,传感器可稳定输出细微的Z轴压强及X/Y轴摩擦力。

图7 夹持不同目标的3D力输出曲线,响应快速、解耦精准

该研究开发了一种集高灵敏、微型化、快速响应、可集成于一体的三维MEMS力传感器,并通过实际手术夹持任务验证其性能,未来可广泛应用于:微创手术机器人末端力反馈;人机交互系统中的触觉接口;智能假肢、康复设备、柔性夹爪等场景。

来源: 《中国科学》杂志社

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

《中国科学》杂志社

《中国科学》杂志社