出品:科普中国

作者:可可(材料学博士)

监制:中国科普博览

钛合金,这种轻盈又强韧的材料,因在航空航天领域应用广泛,被誉为“太空金属”。不过,它在反复受力的环境下,也不可避免地出现我们所说的“疲劳”。而一项来自中国科学家的突破性技术,正为这个难题带来全新的解决方案。

中国科学院金属研究所的张哲峰研究员带领的科研团队,通过一种名为“NAMP”的创新工艺,成功制备出近乎无缺陷的3D打印钛合金材料,不仅刷新了钛合金比疲劳强度(疲劳强度除以密度)的世界纪录,更首次实现了全应力比下的高性能疲劳抗性,为增材制造技术在高端装备领域的应用创造了新的可能性。

当金属开始“疲劳”:一个看不见的敌人

金属的疲劳,不是一瞬间的断裂,而是在一次次受力中慢慢积累损伤。就像反复折叠一根铁丝,最终它会断开。金属材料在循环载荷下也会发生微观裂纹的萌生与扩展,直到某一天突然彻底失效。这个过程往往发生在材料内部,肉眼难以察觉,直到为时已晚。尤其令人头痛的是,疲劳行为强烈依赖于应力比——即循环中最小应力与最大应力的比值。这个看似简单的参数,却能够完全改变材料的失效机制。

应力比的变化如同一双无形的手,操纵着材料内部的损伤进程。在低应力比下,高应力幅值容易激活持久滑移带,引发剪切型裂纹;在高应力比下,高最大应力则促使位错堆积,导致解理型开裂。这种“此消彼长”的机制使得传统钛合金很难在所有工况下都保持优异的疲劳性能。正如人类无法在同一时刻既具备马拉松选手的耐力又拥有短跑运动员的爆发力,材料也难以在所有的应力比下都表现卓越。

工程实践中,设计师们往往需要根据不同的应力比范围,优化材料选择和处理工艺。这是一种妥协,也限制了装备的性能边界和使用范围。更复杂的是,实际工程构件中的应力状态很少是单一不变的。一个航空发动机叶片可能在起飞时经历高应力幅的振动,在巡航时又承受高平均应力的持续载荷。这种复杂的载荷历史使得材料的疲劳行为更加难以预测和控制。

增材制造:自由成形的双刃剑

增材制造,additive manufacturing,俗称3D打印,是一种通过逐层堆积材料来制造物体的技术,被誉为制造业的第三次革命。它能够实现复杂构件的整体成型,避免传统加工中的连接与减材问题,极大提升了设计自由度与材料利用率。尤其在航空航天领域,因为许多关键部件都具有极其复杂的内部结构和外形轮廓,传统加工方法要么难以制造,要么成本高昂,而3D打印却能做得很好。

然而,3D打印也并非完美。制造过程中,熔池快速冷却、热循环复杂,容易在材料内部留下气孔、未熔合等缺陷。这些微孔就像材料中的“阿喀琉斯之踵”,在反复受力中会成为裂纹的起点,严重影响零件的可靠性。更复杂的是,3D打印过程中产生的独特微观结构在某些情况下能提升材料性能,但有时也会带来新的、难以预测的失效风险。

正因如此,过去很长一段时间里,3D打印尤其是金属类材料,始终难以在航空发动机叶片、航天承力支架等关键部件中大规模应用。工程界普遍认为,虽然增材制造在设计自由度方面具有革命性优势,但其疲劳性能的固有缺陷限制了它在关键承力部件中的应用,甚至在某种程度上延缓了进一步发展。

面对这一困境,中国科学院金属研究所的科研团队并没有退缩。他们系统分析了以往的数据,发现传统锻造钛合金在不同应力比下表现出明显的性能波动。某些显微组织在低应力比下表现优异,但在高应力比下却显得脆弱;反之亦然。这种不一致本质上源于不同微观损伤机制随应力条件的变化。而要突破这一局限,必须从材料设计和制备策略上寻求创新。

NAMP工艺:微孔消除与组织调控的艺术

研究团队们开发出一种名为“NAMP”(Net-AM Preparation)的创新后处理技术,该工艺巧妙地结合了热等静压(HIP)和高温短时(HT-St)处理,既有效消除了打印过程中产生的微孔,又保留了增材制造独有的优异显微组织。

热等静压技术本身已广泛用于消除金属材料中的内部缺陷,它通过高温和高压环境使微孔闭合。然而,传统的HIP处理在修复缺陷的同时,也常常导致晶粒晶粒粗化、板条结构变大,虽然静态力学性能有所提升,疲劳性能反而可能下降。

NAMP工艺的突破之处在于精确控制处理时间和温度,找到了一个理想的平衡状态:既能充分愈合孔隙,又抑制晶粒长大。以Ti-6Al-4V合金为例,NAMP处理使其内部微孔基本消失,同时维持了亚微米级的α板条和清晰完整的晶界。扫描电镜和透射电镜图像中,几乎看不到任何孔隙缺陷。

更令人惊喜的是,这种微观结构的优化不仅仅体现在静态组织观察中,更直接反映在疲劳性能的全面提升上。研究人员采用标准的阶梯法测试了材料在不同应力比下的疲劳强度,包括R=-1、R=-0.5、R=0.1和R=0.5等典型工况。结果发现,NAMP处理后的材料在所有应力比下都表现出了前所未有的高性能。

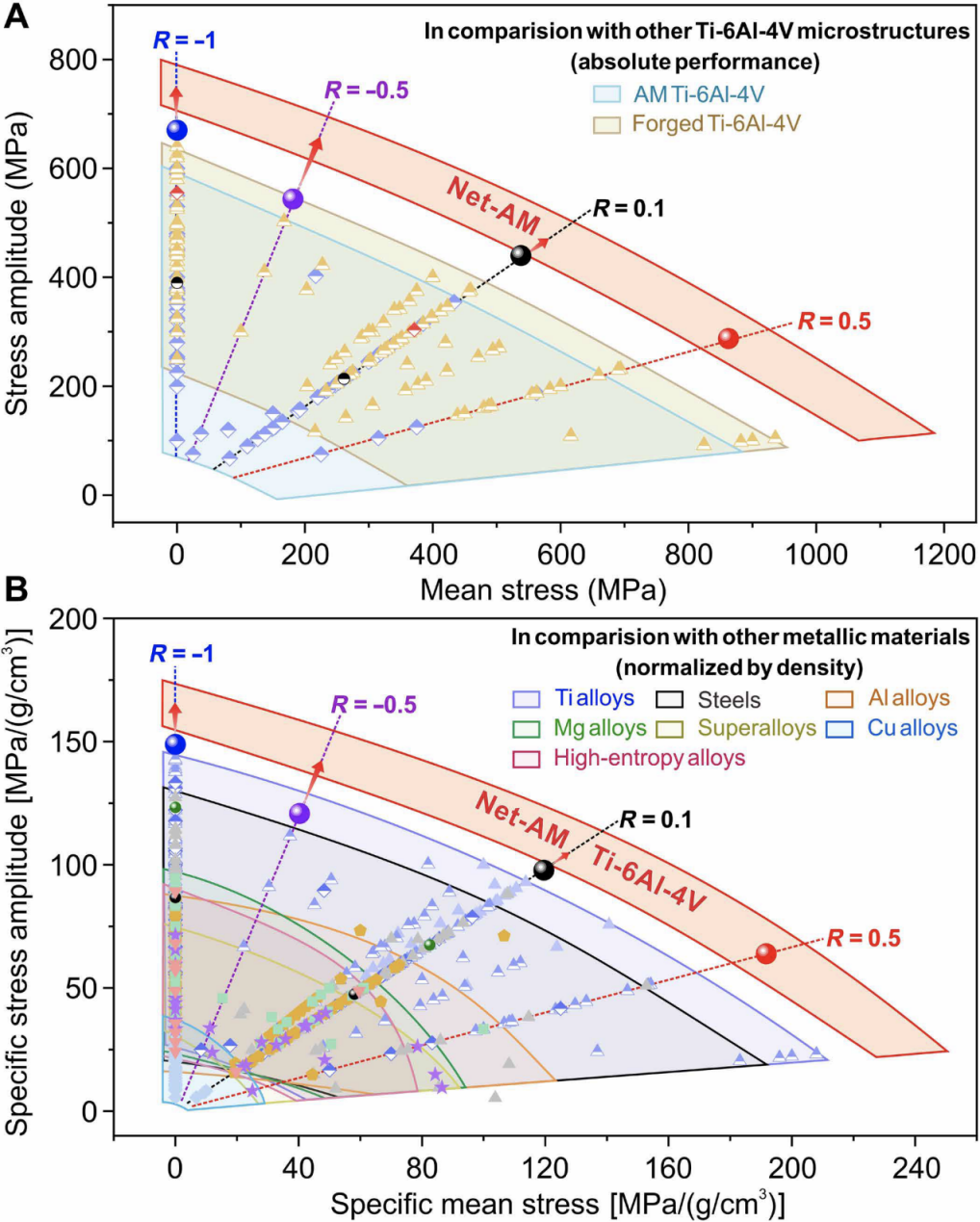

Net-AM Ti-6Al-4V 疲劳性能评估:与其他 Ti-6Al-4V 合金及常见金属结构材料的对比。 (A) 在不同应力比下,Net-AM 显微组织与其他 Ti-6Al-4V 合金组织的平均应力与应力幅对比。 (B) 在不同应力比下,Net-AM 显微组织与其他材料的比平均应力与比应力幅对比

(图片来源:参考文献1)

三重防御:协同强化抗疲劳性能

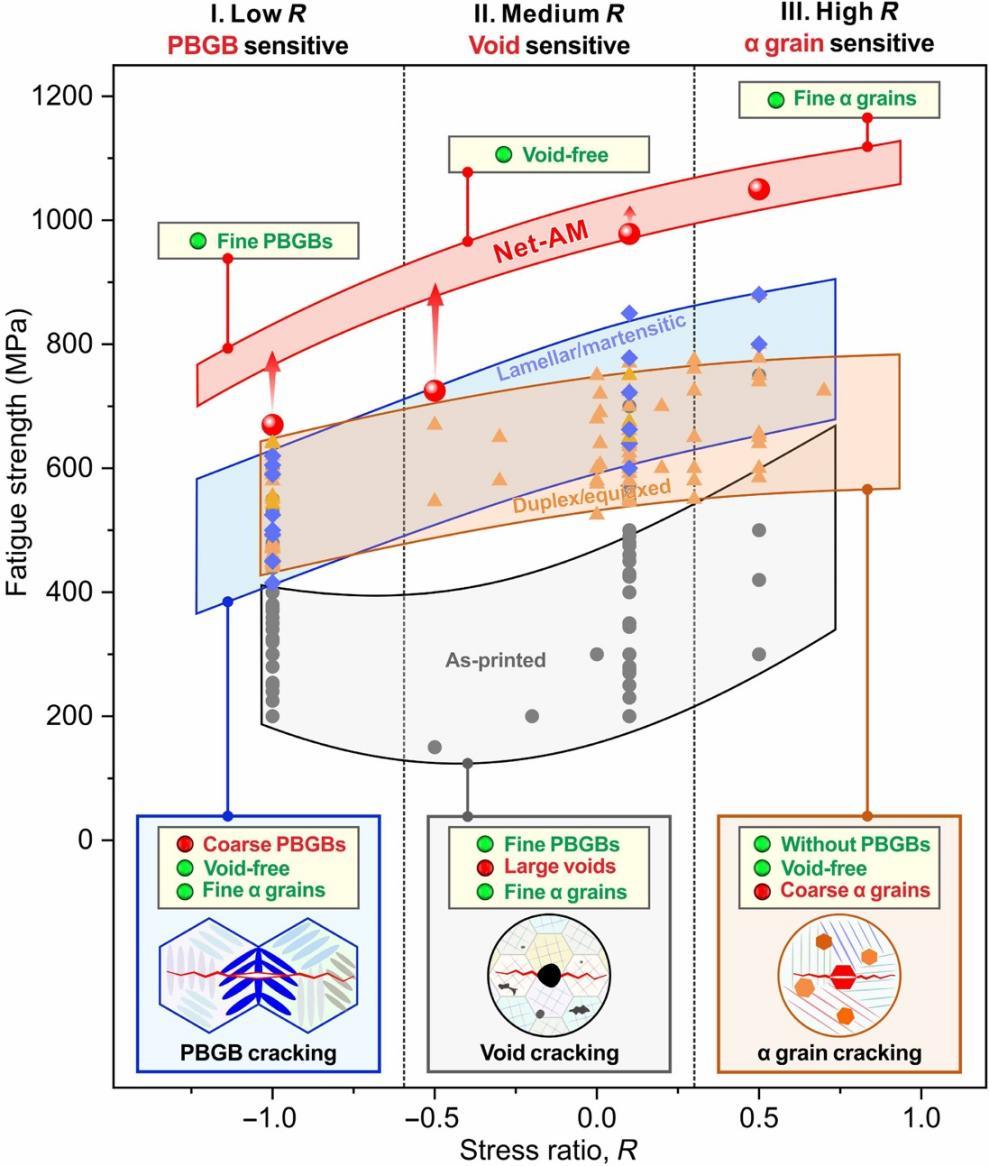

研究团队进一步指出,疲劳性能的提升并非单一因素之功,而是源于三类疲劳薄弱点的协同优化。这就像一支精良的军队,需要不同兵种协同作战才能应对各种战场环境。

第一道防线是细小的prior β晶界(PBGBs)。在低应力比条件下,高应力幅值容易激活持久滑移带,导致剪切型裂纹的形成和扩展。粗大的晶界会成为裂纹扩展的快速通道,显著降低材料的疲劳强度。而增材制造固有的快速冷却特性自然形成了细小的晶粒结构,NAMP工艺在消除缺陷的同时,也保留了这一特征。这些细小的晶界能够有效阻碍裂纹扩展,从而提高材料在低应力比下的疲劳性能。

第二道防线是无微孔结构。在中应力比范围内,应力幅值和最大应力的影响达到某种平衡,这时材料内部的缺陷成为最薄弱的环节。即使是微米级的孔隙也会在循环载荷下产生应力集中,进而引发裂纹。NAMP工艺通过热等静压和精确控制的后处理,几乎完全消除了这些缺陷,使材料在中应力比下表现出色。

第三道防线是细小的α晶粒。在高应力比条件下,材料容易发生解理开裂。粗大的α晶粒不仅提供了更长的位错滑移距离,还增加了初始裂纹的尺寸,从而降低了材料的疲劳强度。但增材制造过程中形成的细小α板条结构天然具有抵抗这种失效机制的能力,NAMP工艺成功保留了这一优势特征。

这三者共同构成了Net-AM钛合金的“三重防线”,使其在不同应力比下均表现出卓越的疲劳抗性。实验数据显示,其疲劳强度不仅整体优于所有已知的钛合金(包括锻造和传统打印),在比疲劳强度(疲劳强度/密度)方面更是优于所有金属材料,包括钢、铝、镁、高温合金等。

不同应力比条件下增材制造(AM)Ti-6Al-4V 合金的疲劳性能与裂纹机制

(图片来源:参考文献1)

从实验室到蓝天:抗疲劳设计的未来图景

这项研究的意义,远不止于一项纪录的刷新。它首次从机理上阐明:3D打印本身所带来的微观组织特征,非但不是短板,反而天然地有助于实现全面的抗疲劳性能。这一发现彻底扭转了“打印材料疲劳性能差”的陈旧认知,为增材制造技术在航空航天、能源装备、生物医疗等领域的应用提供了坚实支撑。

在航空航天领域,这项突破意味着设计师现在可以更自由地利用增材制造的技术优势,设计出更加轻量化、集成化的部件,不再需要为疲劳性能而妥协。从发动机叶片、机身框架到起落架等重要组件,都有望借助这类新材料实现性能跨越。特别是在无人机、太空探测器等对重量极其敏感的应用中,这种高比强度的材料将带来显著的性能提升。

未来,研究人员计划进一步优化NAMP工艺参数,探索在其他钛合金材料中的应用可能性。同时,他们也在研究如何将这种设计理念扩展到其他材料体系,如高温合金、高熵合金等。随着对微观组织与疲劳性能之间关系的深入理解,材料设计师将能够更精准地调控材料性能,满足特定应用场景的需求。

这项研究不仅是一项技术的突破,更是一种理念的重塑:最好的材料不是没有缺陷的材料,而是那些能将缺陷转化为优势的材料。正如人生中的挫折与弱点,亦可成为成长的契机。在这条从实验室通向蓝天的道路上,3D打印钛合金正以它的“天然高疲劳性能”告诉我们:有时候,答案早已藏在问题之中,只待我们以新的眼光去发现。

参考文献:

【1】Zhan Qu et al. ,Naturally high fatigue performance of a 3D printing titanium alloy across all stress ratios.Sci. Adv.11,eady0937(2025).DOI:10.1126/sciadv.ady0937

来源: 中国科普博览

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国科普博览

中国科普博览