出品:科普中国

作者:郭菲(烟台大学)

监制:中国科普博览

在碳达峰、碳中和的大背景下,氢能被誉为“21世纪的终极能源”。然而,如何安全、高效地储存氢气,一直是制约氢能产业发展的关键瓶颈。近日,一个令人振奋的消息从湖北大冶传来:国内首座岩洞储氢项目成功应用了一项革命性的喷射超高性能混凝土技术,这不仅标志着我国在岩洞储氢工程关键结构技术领域取得突破性进展,更为氢能产业基础设施的规模化开发提供了珍贵的技术范本。这项由中交第二航务工程局有限公司与中国科学院武汉岩土力学研究所联合研发的创新技术,正在重新定义地下储氢的安全标准。

藏氢于地下:岩洞储氢的工程挑战

氢气的储存一直是一个世界性难题。作为宇宙中最轻的元素,氢气具有极强的渗透性和扩散性,传统的储存方式往往成本高昂且存在安全隐患。地下储氢技术作为一种新兴的大规模储氢技术,因其储量大、成本低、安全性高等优势而备受关注。

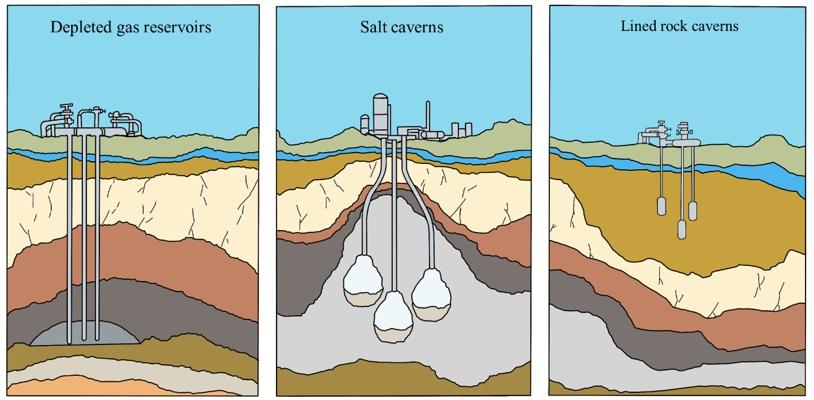

地下储氢技术作为大规模氢能储存的重要解决方案,主要包括三种技术路线。

第一种,枯竭气藏储氢是利用已开采完毕的天然气藏或油田进行氢气储存。这种方式,具有储量大、成本相对较低的优势,但需要考虑氢气与残留烃类的相容性问题。

第二种,盐穴储氢通过通过水溶开采方式在地下盐层中形成密闭空间。盐岩具有良好的密封性和稳定性,是理想的储氢的介质。这项技术在国外已有多个成功案例。

第三种,衬砌岩洞储氢则是在稳定的岩石地层中开挖洞室,并采用高性能材料进行防渗衬砌。这种技术对地质条件要求相对宽松,适用范围更广。

每种技术都有其适用条件和特,需根据地质条件、储氢规模、经济性等因素综合选择,共同构成了地下储氢技术的完整体系。

典型的地下储氢技术,从左至右分别是枯竭气藏储气、盐穴储气、衬砌岩洞储气

(图片来源:中国科学院武汉岩土力学研究所)

然而,将氢气储存在地下岩洞中并非易事。氢气分子极小,仅有2埃(相当于0.2纳米)的直径,具有极强的渗透能力,能够穿透大多数常规材料。更为严峻的是,储氢隧洞作为高内压承载体,其内部压力往往高达数十个大气压,这就要求支护结构必须具备极高的强度、耐久性与抗渗性。任何微小的裂缝或渗漏都可能导致氢气泄漏,带来安全隐患。

传统的喷射混凝土由于其材料特性限制,难以满足这些苛刻条件。普通混凝土的强度通常在30-50兆帕之间,而且存在孔隙率高、抗渗性能差等问题,根本无法满足储氢隧洞的技术要求。这就像用普通的网兜去盛装水银一样,注定是徒劳的。

正是在这样的背景下,喷射超高性能混凝土技术的出现显得格外珍贵。这种被简称为SUHPC的新材料,就像是为岩洞储氢量身定制的“铠甲”,能够在极端环境下提供可靠的防护。

材料科学的突破:21世纪的混凝土

超高性能混凝土(UHPC)被誉为“21世纪的混凝土”,它的出现代表了混凝土材料科学的一次重大飞跃。UHPC的抗压强度可达150兆帕以上,相当于普通混凝土的3-5倍。更重要的是,它的孔隙率极低,几乎达到了“密不透风”的程度,这对于储氢应用来说至关重要。

然而,将UHPC应用于隧洞喷射作业却面临着新的技术难题。传统的UHPC虽然性能优异,但凝结时间较长,难以满足隧洞快速施工的要求。同时,喷射作业对材料的流变性能、黏结性能都有特殊要求,这需要对UHPC的配方进行重新设计。

为此,中交第二航务工程局与中国科学院武汉岩土力学研究所的联合攻关团队,正是瞄准了这一技术难点。他们通过精心调配胶凝材料体系,优化骨料级配,添加高效减水剂和早强剂,成功研发出兼具超高性能与快速凝结特性的薄层喷射UHPC材料。这种新材料不仅保持了UHPC的优异性能,还能在喷射后快速凝结,显著提高了施工效率。

这项技术突破的意义不仅体现在材料性能的提升,更在于其系统性的解决方案。研发团队从工程实际需求出发,不是简单地把实验室的UHPC搬到工地上,而是针对具体应用场景,完成了从材料配方到施工工艺的全流程创新,为地下储氢设施建设提供了可靠的技术支持。

智能装备加持:机械臂的精准喷射

材料的突破只是成功的一半,如何将这种高性能材料精确、均匀地喷射到隧洞壁面上,同样面临重大技术挑战。传统的人工喷射作业不仅劳动强度大,施工质量也难以保持稳定,特别是在复杂的隧洞环境中更为明显。

项目团队敏锐地意识到,要实现SUHPC技术的规模化应用,必须同步推进施工装备的创新。为此,他们研发了专用机械臂喷射系统,实现了“材料创新+装备升级”的协同创新。

这种专用机械臂就像是一位技艺精湛的“机器工匠”,它能够根据隧洞的几何形态自动调节喷射角度和距离,确保混凝土均匀覆盖。机械臂配备的智能控制系统能够可实时监测喷射压力、流量和厚度等关键参数,并能根据监测数据自动进行调整。这种精准控制不仅提高了施工质量,也显著减少了材料浪费。

更重要的是,机械臂的应用降低了人员在危险环境下的作业风险。在储氢隧洞这样的特殊环境中,减少人工人工直接操作不仅提高了安全性,也为未来实现全自动化施工积累了重要经验。

技术优势的全面展现

在湖北大冶岩洞储氢项目的实际应用中,SUHPC技术展现出多方面的重要优势。该技术一举攻克了传统喷射混凝土初支结构“强度不足、耐久性欠佳、抗渗性薄弱”等痛点,为储氢隧洞提供了可靠的安全保障。

在工程应用方面,SUHPC技术显著提升了施工效率。由于其超高的强度,支护层厚度可以大幅减少,这不仅节省了材料用量,也缩短了施工周期。与传统喷射混凝土需要数十厘米厚度相比,而使用SUHPC技术后,仅需几厘米的厚度就能达到相同甚至更好的支护效果。

从经济效益角度来看,虽然SUHPC材料的单价相对较高,但其综合成本效益却十分突出。更薄的支护层意味着更大的储氢空间,更好的耐久性意味着更低的维护成本,更高的可靠性意味着更少的安全风险。这些因素综合起来,使得SUHPC技术在全生命周期内具有明显的经济优势。

跨领域应用的无限可能

此次技术在岩洞储氢领域的成功应用,标志着喷射UHPC技术的应用范围实现了重要拓展。专家指出,这一成功实践不仅为氢能产业提供了技术支撑,也为其他极端环境下的工程应用开辟了新路径。

在海洋工程领域,SUHPC技术可以用于海上风电基础、跨海大桥墩柱等结构的防护,其优异的抗腐蚀性能和耐久性能够有效抵御海洋环境的侵蚀。在核工程领域,这种技术可以用于核废料储存设施的建设,其密实的结构能够有效阻止放射性物质的泄漏。

在城市基础设施建设中,SUHPC技术也有广阔的应用前景。老旧建筑的加固改造、地下空间的开发利用、综合管廊的建设等,都可以从这一技术中受益。特别是在地震多发地区,SUHPC优异的韧性和抗震性能能够为建筑物提供更好的安全保障。

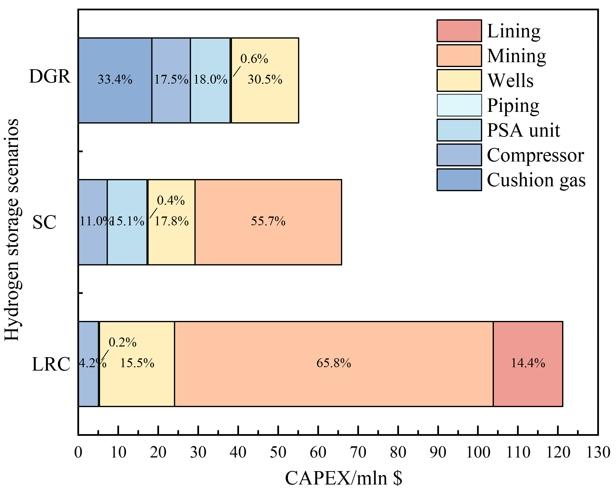

各储氢场景下资本支出成本(CAPEX)组成,其中DGR(depleted gas reservoir)为枯竭气藏;SC(salt cavern)为盐穴;LRC(Lined rock cavern)为衬砌硐室

(图片来源:中国科学院武汉岩土力学研究所)

产业化前景与技术示范意义

湖北大冶岩洞储氢项目的成功,不仅是一个工程技术的突破,更是一个产业化发展的重要里程碑。这个项目为SUHPC技术的规模化推广与产业化落地积累了宝贵的工程经验,形成了从材料研发、装备制造到施工应用的完整技术链条。

从技术示范的角度来看,这个项目的成功具有重要的引领作用。它向业界证明了,通过科学的技术路线和系统的工程实践,完全可以解决氢能储存这一世界性难题。这种技术信心的建立,对于推动整个氢能产业的发展具有不可估量的价值。

更重要的是,这个项目展示了产学研合作的巨大威力。中交第二航务工程局的工程实践能力与中国科学院武汉岩土力学研究所的科研创新能力相结合,形成了从基础研究到工程应用的完整创新链条。这种合作模式为其他技术创新提供了有益借鉴。

随着技术的不断成熟和应用经验的积累,我们有理由相信,SUHPC技术将在更多领域发挥重要作用。从地下空间的开发到极端环境的工程建设,从传统基础设施的改造到新兴产业的支撑,这一技术正在重新定义混凝土材料的应用边界。而在这个过程中,中国的科技创新正在为全球氢能产业的发展贡献着独特的智慧和力量。

来源: 中国科普博览

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国科普博览

中国科普博览