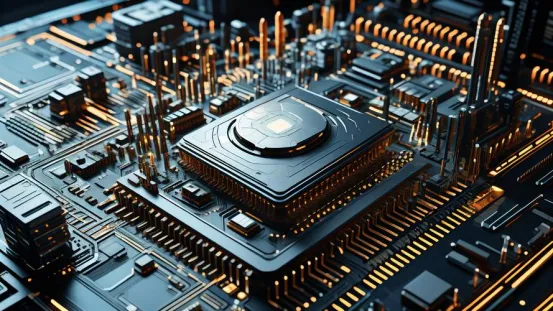

在当今数字化时代,芯片已成为现代科技的核心与基石,其身影无处不在,深度融入到我们生活的每一个角落。从日常使用的智能手机、平板电脑、笔记本电脑,到智能家居设备如智能音箱、智能电视、智能空调等,芯片都在其中发挥着关键作用,是这些设备得以正常运行的核心组件。

▏芯片的制作过程

芯片的制作离不开一种关键的原材料——硅,它在芯片制造过程中经历了一系列复杂而精妙的转变,从普通的石英砂逐渐变身为支撑芯片运行的核心载体。

一、硅的来源与提纯

硅元素在地球上储量丰富,广泛存在于石英砂等矿物质中。我们日常所见的沙子,其主要成分就是二氧化硅(SiO₂),这便是硅的重要来源。然而,要将沙子中的硅用于芯片制造,首先需要进行脱氧和提纯。

在工业生产中,第一步是将石英砂原料放入熔炉中,加热到1400℃以上的高温。由于硅的熔点为1410℃,在这个高温下,石英砂与碳源发生化学反应,从而生成高纯度(98%以上)的冶金级工业硅(MG-Si)。这一过程就像是一场物质的蜕变,将硅从与氧的紧密结合中解放出来,初步实现了硅的提纯。

但对于芯片制造来说,冶金级工业硅的纯度还远远不够。还需要将冶金级工业硅与氯气(Cl₂)在高温下反应,生成四氯化硅(SiCl₄),四氯化硅是一种液体,通过蒸馏可以将其中的杂质分离出去,然后再用氢气(H₂)在高温下还原四氯化硅,最终得到高纯度的电子级硅,达到芯片制造所需的超高纯度标准。

二、拉晶与切片

接下来,需要将多晶硅转化为单晶硅,目前主流的方法是柴克拉夫斯基法,也就是直拉法。在这个过程中,首先要将高纯度的多晶硅原料放入一个耐高温的石英坩埚中,然后通过加热装置将其加热至熔化,形成液态的硅。接着,将一条细小的单晶硅作为引子,也叫做硅种或籽晶,缓慢地伸入硅溶液中。在特定的温度和提拉速度控制下,缓慢地向上旋转提拉籽晶,被拉出的硅溶液会因为温度梯度下降而逐渐凝固成固态硅柱。这个过程中每一个环节都需要精确控制,温度、提拉速度以及旋转速度等参数的微小变化,都可能影响到单晶硅柱的质量和性能。通常,最终会拉出一根直径通常为30厘米,长度约1-1.5米的圆柱形硅柱,这个硅柱就是晶棒,也叫做硅锭。

拉出来的硅锭还需要经过进一步加工才能成为芯片制造所需的晶圆。首先,要截去硅锭的头和尾,因为这部分的晶体结构可能不够完美,杂质含量相对较高。然后,将剩余的硅锭中间部分按照所需的直径尺寸进行研削加工,常见的晶圆尺寸有6英寸(150mm)、8英寸(200mm)、12英寸(300mm)及18英寸(450mm)等。在加工过程中,还会在硅坯周边切出Plat或notch的标志,用于后续制造过程中的定位和校准。经过切片后,硅锭被切成了一片片厚度均匀的薄硅片,这些薄硅片就是晶圆的雏形。直径越大的晶圆,在制造芯片时所能刻制的集成电路数量就越多,从而可以降低单位芯片的成本,提高生产效率。但是,大尺寸晶圆对材料和制造技术的要求也更高。随着技术的不断进步,晶圆的尺寸也在逐渐增大,目前12英寸晶圆已经成为主流,而18英寸晶圆的研发和生产也在逐步推进,这将进一步推动芯片制造技术的发展和成本的降低。

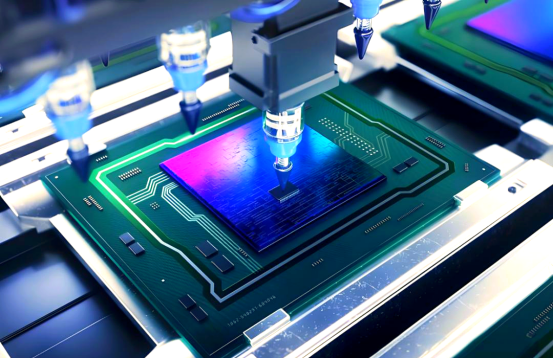

三、芯片制造的核心:光刻工艺

光刻工艺是芯片制造过程中的核心环节,其直接决定了芯片的性能、尺寸和成本。光刻工艺的精度和效率,在很大程度上影响着芯片的集成度和运行速度,是芯片制造技术水平的重要标志。

3.1光刻的原理与作用

光刻的原理可以简单理解为用光线在晶圆上雕刻出电路图案。就像我们用投影仪将幻灯片上的图案投射到屏幕上一样,光刻机将掩模版上设计好的电路图案,通过光线的照射,精确地投影并转移到涂有光刻胶的晶圆表面。光刻胶是一种对光敏感的化学材料,在光线的作用下,其化学性质会发生变化,从而实现电路图案的转移。随着技术的不断进步,芯片上的晶体管尺寸越来越小,集成度越来越高,这都离不开光刻工艺的不断发展。在7纳米制程的芯片中,晶体管的栅极长度只有7纳米左右,这就要求光刻工艺能够精确地刻画出如此微小的图案,其精度之高,相当于在一根头发丝上刻画出上千个电路图案。

3.2光刻的详细步骤

3.2.1涂胶

在进行光刻之前,需要在晶圆表面均匀地涂覆一层光刻胶。光刻胶是光刻工艺中的关键材料,根据其在曝光后的溶解性变化,可分为正性光刻胶和负性光刻胶。正性光刻胶在曝光后会变得更容易溶解,而负性光刻胶则相反,未曝光的部分更容易溶解。目前,在先进的芯片制造工艺中,多使用正性光刻胶,因为它能够实现更高的分辨率和更精细的图案转移。涂胶的过程通常采用旋转涂覆的方法,将晶圆固定在旋转台上,然后将光刻胶滴在晶圆中心,通过高速旋转使光刻胶均匀地铺展在晶圆表面。为了保证光刻胶厚度的均匀性,在涂胶过程中,需要精确控制旋转速度、光刻胶的滴加量以及环境温度和湿度等因素。

3.2.2前烘

涂胶完成后,需要对晶圆进行前烘处理。前烘的目的是去除光刻胶中的溶剂,使光刻胶固化,增强光刻胶与晶圆表面的附着力,同时稳定光刻胶的性能,为后续的曝光步骤做好准备。前烘通常在热板上进行,温度一般在90-120℃之间,时间大约为1-2分钟。

3.2.3曝光

曝光是光刻工艺的核心步骤,也是最复杂、最关键的环节。在曝光过程中,光刻机将掩模版上的电路图案通过光线投射到涂有光刻胶的晶圆上。光刻机的工作原理类似于投影仪,但它的精度要远远高于普通投影仪。光刻机主要由光源、照明系统、掩模版、投影物镜系统和工作台等部分组成。光源产生特定波长的光线,目前常用的光源有深紫外光(DUV)和极紫外光(EUV)。DUV光源的波长一般为193纳米,通过浸没式光刻技术,可将等效波长缩短到约134纳米,能够实现7纳米及以上制程的芯片制造;EUV光源的波长仅为13.5纳米,能够实现5纳米及以下制程的芯片制造,是目前最先进的光刻技术。照明系统负责对光源发出的光进行整形、匀化,并以特定的角度照射到掩模版上,以优化最终成像的对比度和清晰度。掩模版是带有电路图案的石英板,就像投影仪的幻灯片一样,是光的“模板”。投影物镜系统是光刻机最核心、最昂贵、最精密的部分,它由20多块直径几十厘米的巨大镜片/反射镜组成,表面加工精度达到亚纳米级。其作用是将掩模版上的图案缩小4倍并无失真地聚焦到晶圆上。对于DUV光刻机,物镜是透射式的,光穿过镜片;对于EUV光刻机,由于13.5纳米的光会被几乎所有材料吸收,所以必须采用反射式的光学系统,即用超高精度的反射镜来折转光路。工作台则承载着晶圆,并与掩模台高度同步地移动,移动速度可以达到1g甚至更高的加速度,但定位精度要控制在1-2纳米以内。这通常由激光干涉仪实时测量和控制,是机电一体化的巅峰之作。在曝光过程中,需要精确控制光线的强度、曝光时间、掩模版与晶圆的对准精度等参数,以确保电路图案能够精确地转移到光刻胶上。例如,在制造5纳米制程的芯片时,曝光的对准精度要求达到1纳米以内,任何微小的偏差都可能导致芯片的性能下降甚至报废。

3.2.4后烘与显影

曝光完成后,需要对晶圆进行后烘处理。后烘的作用是促进光刻胶在曝光区域发生进一步的光化学反应,增强光刻胶的抗刻蚀能力,同时稳定光刻胶的性能,提高图案的分辨率和保真度。后烘的温度一般比前烘略高,在110-130℃之间,时间大约为1-2分钟。显影是将曝光后的晶圆放入显影液中,使曝光区域(对于正性光刻胶)或未曝光区域(对于负性光刻胶)的光刻胶溶解,从而在光刻胶上形成与掩模版上电路图案相对应的三维浮雕图案。显影完成后,需要对晶圆进行清洗和干燥处理,去除残留的显影液和杂质,为后续的刻蚀或其他工艺步骤做好准备。

▏EUV光刻机

在光刻技术的发展历程中,EUV光刻机无疑是一款具有革命性意义的设备,堪称光刻的“神器”。它的出现,使得芯片制造能够突破传统光刻技术的极限,实现更小尺寸的芯片制造,推动了半导体行业的飞速发展。

与传统的DUV光刻技术相比,EUV光刻具有明显的优势。首先,EUV光刻使用的光源波长仅为13.5纳米,远低于DUV光刻的193纳米波长。根据光学原理,波长越短,光刻的分辨率越高,能够实现更精细的电路图案刻制。这使得EUV光刻能够直接制造5纳米及以下制程的高端芯片,而DUV光刻则需要通过多重曝光等复杂技术才能实现类似的制程,不仅增加了成本和工艺难度,还降低了生产效率。

其次,EUV光刻的精度更高,能够实现更高的芯片集成度。由于EUV光刻的分辨率更高,可以在芯片上刻制出更小尺寸的晶体管和电路元件,从而在相同面积的芯片上集成更多的晶体管,提高芯片的性能和运算速度。以苹果公司的A14芯片为例,该芯片采用了5纳米制程工艺,使用EUV光刻技术,在面积仅为85平方毫米的芯片上集成了118亿个晶体管,相比前代芯片,性能提升了16%,功耗降低了40%。

然而,EUV光刻机的制造难度极高。首先,EUV光源需要将锡滴加热到30万摄氏度,激发出极紫外光。这项技术的专利墙几乎被ASML(荷兰光刻机巨头)和Cymer(美国光源企业)垄断。国内虽然能用高功率二氧化碳激光器轰击锡靶产生等离子体,但稳定性和功率始终无法突破。更棘手的是,用于控制激光脉冲的种子光源技术长期受制于美方出口管制。其次,EUV光刻机的光学系统也非常复杂。由于极紫外光在空气中极易被吸收,因此EUV光刻机必须在真空环境中操作。同时,EUV光刻机采用反射式光学系统,利用多层膜镜片来反射和聚焦极紫外光。这些镜片需要承受每秒百万次激光轰击,对材料和工艺提出了极高的要求。此外,EUV 光刻机的制造还需要全球顶尖技术的协同合作,涉及到美国、德国、日本等多个国家的供应商。一台EUV光刻机需要超过10万个零件,涉及全球5000多家供应商。

▏芯片制造的其他关键工艺

一、刻蚀

刻蚀是芯片制造中不可或缺的重要工艺,其主要作用是去除晶圆上未被光刻胶保护的部分材料,从而将光刻工艺定义的图案精确地转移到晶圆上,形成精确的电路结构。刻蚀工艺主要分为湿法刻蚀和干法刻蚀两种类型。湿法刻蚀利用化学溶液与半导体材料之间的化学反应来去除材料。将晶圆放入特定的化学试剂中,试剂与晶圆表面的物质发生反应,生成可溶解的产物,从而达到刻蚀的目的。干法刻蚀主要依靠等离子体与半导体材料反应进行刻蚀。在低压环境下,通过射频电源激发气体,产生等离子体。等离子体中的活性粒子(如离子、自由基等)与晶圆表面的材料碰撞,发生反应,生成挥发性物质,这些物质被抽气系统带走,实现材料的去除。

二、掺杂

掺杂是芯片制造过程中的另一个关键步骤,其目的是通过向硅原子晶格中加入杂质原子,改变半导体的电学特性,使其具备特定的功能。掺杂的过程主要通过离子注入或扩散两种方法来实现。离子注入是将特定的离子加速并射入硅片中,通过精确控制离子的能量和剂量,实现对掺杂深度和浓度的精确控制。在制造N型半导体时,可以将磷离子加速后注入到硅片中,磷原子会替代硅原子的位置,由于磷原子外层有5个电子,比硅原子多1个电子,这个多余的电子就成为了自由电子,从而增加了半导体中的电子浓度,使半导体具有N型导电特性。离子注入具有掺杂精度高、重复性好、可以实现局部掺杂等优点,能够满足现代芯片制造对高精度、高可控性的要求。

三、多层布线

随着芯片集成度的不断提高,芯片上的电子元件数量越来越多,如何实现这些元件之间的高效连接成为了关键问题。多层布线技术应运而生,它就像是在芯片上构建了一个复杂而高效的“交通网络”,确保电子信号能够在各个元件之间快速、准确地传输。

多层布线的过程是在芯片上制作多层金属布线,这些金属布线通过通孔(Via)相互连接,形成一个三维的电路网络。在制造过程中,首先需要在晶圆表面沉积一层绝缘介质层,然后通过光刻和刻蚀工艺在绝缘介质层上制作出金属布线的图案,接着在图案中填充金属材料,形成金属布线。常用的金属材料有铝(Al)和铜(Cu),现代先进制程多采用铜互连,因为铜的电阻率更低,能够降低信号传输的电阻,提高信号传输的速度。在制作完一层金属布线后,再沉积一层绝缘介质层,重复上述步骤,制作下一层金属布线,如此层层叠加,形成多层布线结构。现代逻辑芯片通常采用12-15层金属堆叠,每层通过介质层(如SiO₂)隔离,并通过通孔垂直连接。

在高性能的GPU芯片中,多层布线技术能够确保大量的晶体管之间快速传输数据,满足GPU对高速数据处理的需求,从而实现出色的图形渲染能力。同时,多层布线还可以提高芯片的集成度,使得在有限的芯片面积内能够集成更多的功能模块,推动芯片技术不断向更高性能、更小尺寸的方向发展。

芯片制作过程是一个高度复杂且精密的体系,从硅原料的提纯到最终芯片的成型,每一个环节都凝聚着人类智慧和科技的结晶。它不仅是现代科技发展的核心驱动力,更是推动各个领域创新和进步的关键力量。从日常使用的电子设备到高端的航空航天、医疗设备等,芯片的身影无处不在,其性能的提升直接影响着这些设备的功能和效率。随着科技的不断进步和市场需求的日益增长,芯片制造正朝着更加先进、高效、智能的方向发展。

毕业于新西兰林肯大学。对大众科普知识拥有浓厚兴趣,曾在多个科普期刊上发表过科普文章。关注事实,积极探索前沿科技。

来源: 吉林科普微窗

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

科普吉林

科普吉林