油气钻机的“心脏”——钻井泵

在上世纪60年代,铁人王进喜是家喻户晓的石油英雄,

他用身体搅拌泥浆阻止石油井喷的画面,烙印在一代代中国

人的心中,而他搅拌的泥浆就是被喻为石油钻机“血液”的

钻井液。在钻井过程中,循环的钻井液不仅带走了岩屑,还

能起到润滑冷却钻头、平衡地层压力、稳定井壁、为井下动

力钻具提供动力等作用,钻井泵就是让这种“血液”循环起

来的机器,它也因此被石油工人形象地称为油气钻机的“心

脏”。

1.这颗“心脏”长什么样呢?

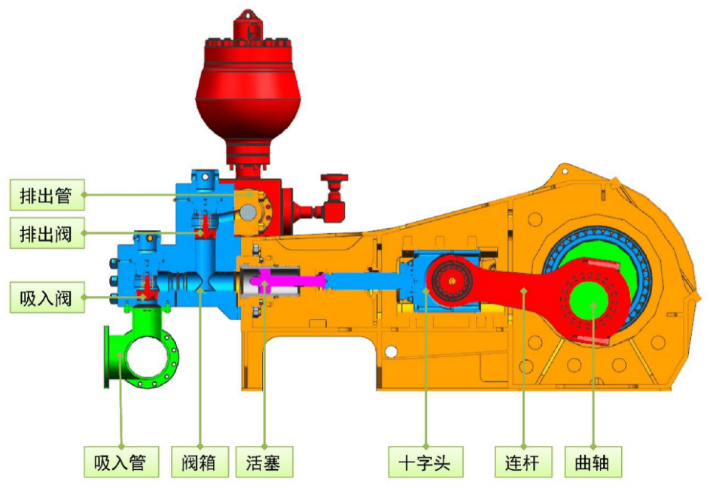

钻井泵这颗“心脏”主要由动力端和液力端组成。

动力端类似于心脏的心肌,为心脏的跳动提供动力,它

主要由动力源、曲轴、连杆、十字头等组成。

液力端类似于心脏的心房和心室结构,它主要由阀箱、

活塞、吸入阀、排出阀、吸入管、排出管等组成。

2.这颗“心脏”又是怎样工作的呢?

钻井泵的工作原理就像小朋友们玩水枪,先使劲拉手柄

把水吸进来,再使劲推手柄把水喷出去。所不同的是,水枪

是从同一个口吸入和排出液体,而钻井泵的吸入口和排出口

是分开的。在动力端的作用下,钻井泵的巨大活塞连续不断

地进进退退,使返回的低压钻井液(“静脉血液”)进入吸入

管(“心房”),穿过吸入阀(“三尖瓣”)进入阀箱(“心室”),

经过活塞加压后变成“动脉血液”,再穿过排出阀(动脉瓣)

进入排出管,然后进入钻机的“大动脉”—高压管汇,随后

从钻具中心进入井底,最终返回地面,形成一个循环。

3.“心脏”的起源和进化

在1901年左右,钻井泵起源于美国,那是一种双缸钻

井泵,相当于有两个“心室”,它能提供的压力大致等于17.5

兆帕,它的出现,带动了美国旋转钻井技术的快速发展。

20世纪60年代末,工程师们发明了一种具有三个“心

室”的更强的“心脏”,叫做三缸钻井泵。这种钻井泵在当

时的大、中马力钻井泵中脱颖而出,迅速取代了老式的双缸

钻井泵。直到今天,三缸泵仍然被当做主流产品使用,能提

供的最高压力已经达到35兆帕,有的甚至达到了52兆帕!

到了2000年前后,国内外掀起了研发五缸、六缸、七

缸等多缸钻井泵的热潮,因为工程师们发现“心室”数量越

多,“心脏”输送的“血液”波动越小、工作越平稳,这对

油气钻井作业非常有利。最终诞生了美国NOV公司的六缸

泵、宝石机械QDP系列五缸泵、四川宏华公司的2400马

力五缸泵等新产品,这些大“心脏”能提供的最高压力已经

达到50~70兆帕!

钻井泵在我国的发展主要经历了“从小到大”,“从跟随

模仿到自主创新”两个阶段。目前,我国自主研发的钻井泵

输入功率已达到3000马力,最高压力达到70兆帕,这个

压力可以将水从海平面打到7000米的高空,足以支撑我国

油气钻探事业向地心深处开进,我国油气钻机的“心脏”—

—钻井泵已经完全实现了自主设计和制造。

从小到大:国内首台2200马力52兆帕高压钻井泵

我们最初从500马力、800马力、1000马力三缸钻井

泵入手,随后开发了1300马力和1600马力,但受到当时

人员技术能力、机床设备和工艺水平、工业基础条件等限制,

生产的钻井泵存在导板拉伤、齿轮点蚀、轴承破损和密封不

严等质量问题。为了解决这些问题,工程师们深入油田现场

收集第一手资料、分析原因,然后制定各种设计和工艺改进

措施,历时近十年,终于制造出质量性能稳定的三缸钻井泵,

为钻井泵的自主创新奠定了坚实的基础。

2000年左右,钻井深度的增加和钻井新工艺的应用,

对钻井泵提出了新的要求:高压力、大排量、高可靠性。宝

石机械F-2200HL高压钻井泵就是在这种背景下诞生的,它

是国内首台52兆帕高压钻井泵,排量达到每秒78升。为了

验证F-2200HL钻井泵的可靠性,工程师们从油田搬来100

余吨泥浆进行模拟现场试验,试验共持续了260天,从当年

的春季一直进行到冬季,经历了炎热的夏天和寒冷的冬天,

可靠性得到了充分的考验。刚开始试验时,活塞几十个小时

就损坏了,有的甚至几个小时就坏了,工程师们设计制造了

十余种密封结构、采用了多种橡胶材料,都没有解决这个致

命问题。

就在大家一筹莫展之际,一名工程师在洗手时突发奇想:

“现在缸套内部有喷水管,给活塞冷却。是不是可以在缸套

外面加装个水龙头?让缸套也降降温”。当他把这个想法说

出来时,大家都觉得可以试一试,于是“钻井泵缸套内外表

面冷却装置”就这样出现了,并应用到后续的试验中,大幅

降低了缸套的温度,提高了活塞的使用寿命。随后,工程师

将“钻井泵缸套内外表面冷却装置”申请了专利,2011年

获得国际专利授权,2013年获得“中国专利优秀奖”。类似

的情况还有很多,我们的设计团队本着绝不把问题留给用户

的原则,针对试验过程中暴露出的问题,逐一分析原因,提

出优化改进方案,最终产出了质量性能优异的F-2200HL钻

井泵。

F-2200HL钻井泵的成功研制,是从小功率钻井泵到大

功率高压钻井泵的突破,是我国完全掌握钻井泵设计制造核

心技术的关键节点,使我国摆脱了高压钻井泵依赖进口的窘

境,助力我国石油钻机突破了一个又一个井深纪录。

从跟随模仿到自主创新:全球首台3000马力70兆帕

五缸钻井泵

随着“万米科探工程”被提上日程,对技术水平更先进、

作业能力更强大的新型钻井泵的需求就更迫切,拥有三个

“心室”的三缸钻井泵已无法在性能上形成新的突破,需要

工程师们进行多缸钻井泵的技术研究。

宝石机械选择了“3000马力70兆帕五缸钻井泵”作为

研究方向。在研究过程中,他们发现随着“心室”数量增多,

“心脏”的结构变得更加复杂,活塞的进退顺序选择也更复

杂,同时还增加了设计、制造的难度和振动的风险。

钻井泵往复运动件(十字头、中间拉杆、活塞杆、活塞)

跟缸套的对中性,直接影响缸套、活塞的使用寿命,但受尺

寸和重量限制,五缸泵的缸间距比三缸泵小,这增加了十字

头同心度调整的难度。如何才能做到十字头与缸套的同心度

不用调整,还不影响缸套、活塞的使用寿命呢?为了实现这

个目标,设计团队的每一个人都在出谋划策,但想出来的方

案无法得到大家的一致认可。受到摩托车后视镜旋转的启发,

一名工程师提出:十字头与中间拉杆之间采用球铰代替原来

的法兰连接,当十字头与缸套不同心时,球铰会自动旋转,

调整活塞角度,避免活塞的金属部分与缸套直接摩擦,这样

就可以不用调整十字头与缸套的同心度了。

一批刚毕业的大学生加入了创新设计团队,他们带来的

更加开放的思维方式和更先进的设计方法,与老工程师们丰

富的设计经验相融合,形成更加科学合理的设计路线和方案,

他们建立完整的三维模型,运用计算机仿真和分析技术,模

拟装配制造过程,分析高压密封件的密封性能,并根据分析

结果进行设计优化,解决了五缸泵结构复杂、活塞的进退顺

序选择、超高压动密封等难题,成功研制出全球首台3000

马力70兆帕五缸钻井泵。

4.展望未来:智能化发展让钻井泵更加“聪明”

钻井作业期间,钻井泵需要24小时连续工作,如何掌

握了解钻井泵安全运行情况?目前还不能完全实现自动化

和无人化,需要人们走进高压工作区,依靠听觉和视觉手段

来判断零部件运行情况,检查判断工作量特别大,存在较大

的安全风险和滞后性。

随着自动化和智能化技术的发展,研究设计适合钻井泵

的 “感觉器官”,如用于测量传动系统振动、压力波动等可

靠使用的传感器,随时监测运行情况。依靠工程师们丰富的

经验积累数据模型,形成“智慧大脑”,最后,运用大数据

和科学算法实现钻井泵的自我监测、故障诊断和全生命周期

自动化、一体化管理。

来源: 中国石油科协

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国石油科协

中国石油科协