一、基本概述

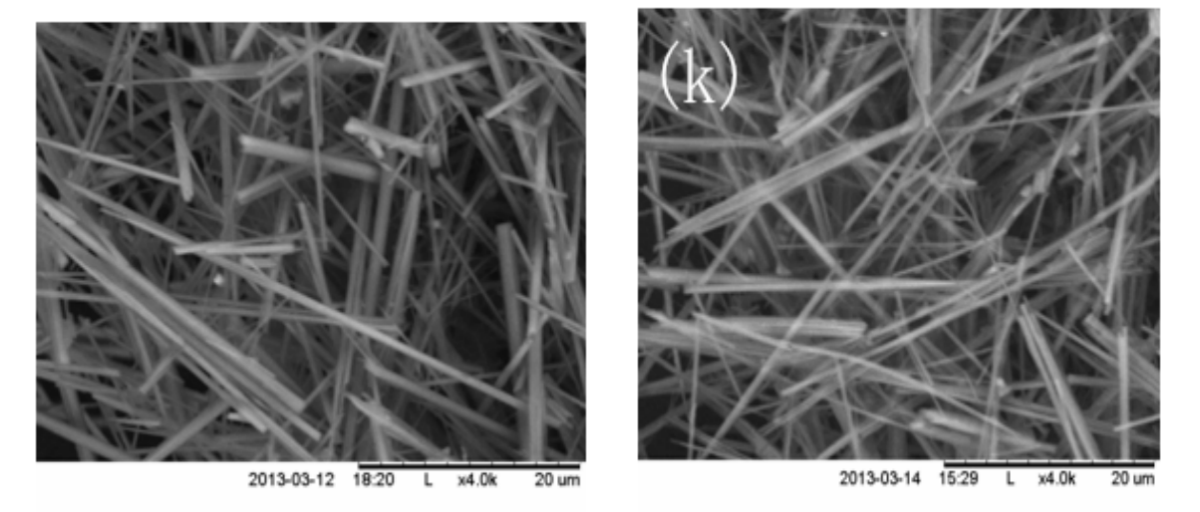

石膏晶须(calcium sulfate whisker)是一种纤维状单晶体材料,成分以硫酸钙为主,包括无水硫酸钙、半水硫酸钙和二水硫酸钙。石膏晶须具有固定的横截面、完整的外形和致密的内部结构,典型尺寸为直径1μm~4μm、长度50μm~200μm,呈针状或纤维状微观形态。不同晶型决定了其热稳定性与应用场景,其中无水型(anhydrite)耐温最高,半水型(hemihydrate)和二水型(dihydrate)则适用于非高温环境。

图1 石膏晶须。图源:参考来源[8]

二、分类信息

三、详细解释

石膏晶须的化学稳定性很好,pH值接近中性,无毒无害,属于绿色环保材料。通过表面改性技术(如偶联剂包覆),能显著提升其与聚合物的相容性,使其在复合材料领域得以广泛应用。其中,无水石膏晶须因具备优异的高温稳定性和综合性能,被广泛应用于高温环境;而二水型和半水型则需避免高温使用。

与其他晶须相比,石膏晶须具有诸多优点,如高强度(抗拉强度达20.5GPa)、高弹性模量(178GPa)、耐高温(无水晶须耐温超1000℃)、耐酸碱腐蚀、电绝缘性佳等。

此外,仍需注意的是,实际应用中,由石膏晶须增强的复合材料所表现出的宏观力学性能可能远低于实验数值。在描述其性能时,必须明确区分单体晶须的理论/极限值与复合材料的实际宏观性能,以免造成误导。例如,某研究表明,硫酸钙晶须增强的聚氯乙烯(PVC)复合材料的杨氏模量约为1.926 GPa,而增强聚丙烯(PP)复合材料的弹性模量最高也仅为1.451 GPa。相比之下,某些高性能晶须如氧化铝晶须的抗拉强度可达20.7GPa,这表明石膏晶须的理论强度的确位于高性能材料之列。

制备石膏晶须主要以生石膏为原料,制备技术主要有水热合成法、常压酸化法和盐溶液法。

水热合成法:将质量分数5%~10%的生石膏悬浮液加入高压反应釜,在饱和蒸汽压下(高温高压条件),颗粒状生石膏(硫酸钙晶体)沿一维方向生长,转变为纤维状半水石膏,再经脱水和煅烧,可制备高长径比晶须。

常压酸化法:在一定温度下,高浓度二水石膏悬浮液在酸性溶液中,利用硝酸等助剂在常温下诱导晶体转化为针状或纤维状半水石膏晶须。

盐溶液法:在常压、中低温条件下,通过添加氯化钠等盐类,调控溶液离子强度,可有效控制晶须生长速率和形貌。

以上制备技术各有优劣。水热合成法产品质量高,但设备成本大。常压酸化法工艺简单、能耗低,且以工业废酸和劣质石灰石为原料的绿色工艺能实现零废水排放,符合循环经济理念,但制备的晶须长径比通常低于水热法,另外需解决酸性腐蚀和溶液过饱和度问题。而盐溶液法对工艺参数控制要求更精细。

在制备工艺优化研究中,科研人员可通过一些创新技术对当前石膏晶须制备进行改进。例如,将微波辅助技术引入水热合成法,可显著缩短反应时间、降低能耗;通过添加生物表面活性剂优化常压酸化法,既能改善晶须形貌,又能减少环境污染;另外,采用微流控技术精确调控盐溶液法的反应条件,可精准控制晶须尺寸与形貌,

当前,石膏晶须制备的技术瓶颈主要集中在晶须分散性控制和表面改性成本的降低。由于晶须易团聚且表面亲水,需通过干法、湿法或超声改性技术引入有机分子膜层,以增强与聚合物基体的界面结合力。此外,当前的研究和产业化热点已扩展至纳米级石膏晶须。国内已有机构在纳米级石膏晶须的规模化生产技术上取得突破。

四、应用领域/前景

石膏晶须性能优良、应用广泛,在多个领域都展现出显著价值。

在复合材料增强方面:石膏晶须适合作为塑料、橡胶、聚氨酯、金属及陶瓷的增强组元。加入塑料中,能提高材料的机械强度、耐热性和尺寸稳定性,例如,添加适当比例的石膏晶须,可使聚丙烯拉伸强度及热变形温度大幅提升,可广泛应用于汽车内饰件和电子封装材料。作为橡胶补强剂,石膏晶须还能替代部分的炭黑功能,在降低轮胎滚动阻力的同时提高耐磨性,符合欧盟REACH法规(全称为Registration,Evaluation,Authorization and Restriction of Chemicals,意为“化学品注册、评估、许可和限制”)要求。

在摩擦材料领域:由于石膏晶须无毒,可作为石棉替代品。目前,一些国家已禁止在摩擦材料(尤其是轿车摩擦片)中使用石棉,加入石膏晶须后,可有效提高摩擦系数的稳定性和耐磨性。

在环境工程领域:凭借较大的比表面积,石膏晶须在实验室研究中展现出吸附潜力。可用作过滤材料去除废气和废水中的有害杂质,利用其较高的比表面积制备的高效过滤材料,实验室特定条件下已证实其能去除废水中90%以上的重金属离子。此外,还可用于土壤修复,石膏晶须中的钙离子能中和酸性土壤,吸附铝离子和重金属,改善土壤结构。

在造纸领域:可作为造纸原料,替代部分纸浆生产特种石膏纸。

在土木工程领域:用于沥青改性时,石膏晶须能显著提高沥青的软化点、沥青混合料的残留稳定度和劈裂强度,改善高温稳定性和抗裂性能,目前已在道路工程中进行试点应用。

在涂料和油漆领域:在涂料或油漆中加入石膏晶须,能提升其抗干裂性、耐温和绝缘性,使产品附着能力更强,耐温及绝缘性能更优。

在建筑材料领域:可作为水泥基材料增强剂,同时显著降低氯离子渗透率;用其替代石棉制备的防火板材,不燃性和隔热性能达到《建筑材料及制品燃烧性能分级》(GB 8624-2012)标准要求。

在高值化应用探索方面:经纯化的石膏晶须可作为药物载体和骨科植入材料,其生物相容性已通过细胞毒性试验验证;开发的晶须增强陶瓷基复合材料,能耐受1000℃以上高温,可用于航空航天部件制造。

未来,石膏晶须有望逐步替代其他晶须或纤维产品,广泛应用于工程塑料、橡胶等行业,随着涂料、建材、汽车、电子等行业持续发展,其产值还将进一步提升。

在碳中和背景下,用石膏晶须替代水泥和合成纤维可显著减少碳排放,预计每年可减少二氧化碳排放超50万吨。同时,石膏晶须的应用也能降低下游行业的生产成本,提高利润空间。

五、绿色应用难点

目前,石膏晶须还存在以下亟待解决的问题:

第一,生产过程存在环境负荷问题:传统水热合成法需使用耐高压设备,能耗仍较高;部分工艺依赖浓硫酸等危险化学品,废水处理难度大。尽管包钢等企业已实现脱硫石膏的资源化利用,但工业副产石膏的整体利用率仍有待提高,晶须制备是重要的提升方向之一,符合当下循环经济和“碳中和”理念的正确方向。

第二,技术经济性面临挑战:表面改性成本占晶须总成本的20%~30%,干法改性虽能降低成本,但效果不如湿法,这限制了其在中低端市场的应用。此外,国内晶须产品同质化严重,且产品大多为微米级,高端产品(如纳米级晶须)的产能仍需要进一步加强。国内晶须产品仍需在性能的稳定性和一致性控制、功能化表面改性技术的成本效益优化领域进一步提升。

第三,政策与标准体系尚不完善:目前仅有国家标准《摩擦材料用晶须》(GB/T 35471-2017),建筑、农业等领域的专用标准尚未出台,导致市场准入较为混乱。

本词条贡献者:

吴吉明 中国工程师联合体学术委员会委员、中国土木工程学会科普专家委员会特邀专家,北京土木建筑学会常务副秘书长,高级工程师

本词条审核专家:

杨飞华 北京建筑材料科学研究总院院长助理,教授级高级工程师

李 平 北京和隆优化科技股份有限公司副总裁,高级工程师

参考来源:

[1] 烟台大学.钛石膏制备石膏晶须增强水泥基材料的绿色工艺[P]:CN202010088328.3,2020-05-19.

[2] 班建伟. 石膏晶须制备工艺及应用研究进展[EB/OL]. 中国粉体技术网.(2015-06-23) [2025-07-01]. http://www.fentijs.com/2015/jsjzt_0623/13065.html

[3] 2025-2030中国石膏晶须行业市场发展分析报告[EB/OL].(2025-06-23)[2025-07-01].https://www.docin.com/touch_new/preview_new.do?id=4883974356

[4] 刘林程,左海滨,许志强.工业石膏的资源化利用途径与展望[J].无机盐工业,2021,53(10):1-9.DOI:10.19964/j.issn.1006-4990.2020-0558.

[5] 史培阳,邓志银,袁义义,等.利用脱硫石膏水热合成硫酸钙晶须[J].东北大学学报(自然科学版),2010,31(01):76-79.

[6] 罗康碧.硫酸钙晶须的水热制备工艺及定向生长机理研究[D].昆明理工大学,2011.

[7] 牛小超,吴锦绣,柳召刚,等.硫酸钙晶须的研究进展[J].应用化工,2022,51(04):1174-1180+1201.DOI:10.16581/j.cnki.issn1671-3206.20220330.009.

[8] 何花. 磷石膏基醇—水热法制备大长径比改性硫酸钙晶须研究[D].西南科技大学,2014:57

[9]Wenjin Yuan;Yunhua Lu;Shuai Xu ,Synthesis of a New Titanate Coupling Agent for the Modification of Calcium Sulfate Whisker in Poly(Vinyl Chloride) Composite.

[10]朱一民,张勇,王晓丽.改性硫酸钙晶须/聚丙烯复合材料力学性能研究[J].矿产保护与利用,2015,(03):46-49.DOI:10.13779/j.cnki.issn1001-0076.2015.03.011.

来源: 科普中国

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

科普中国

科普中国