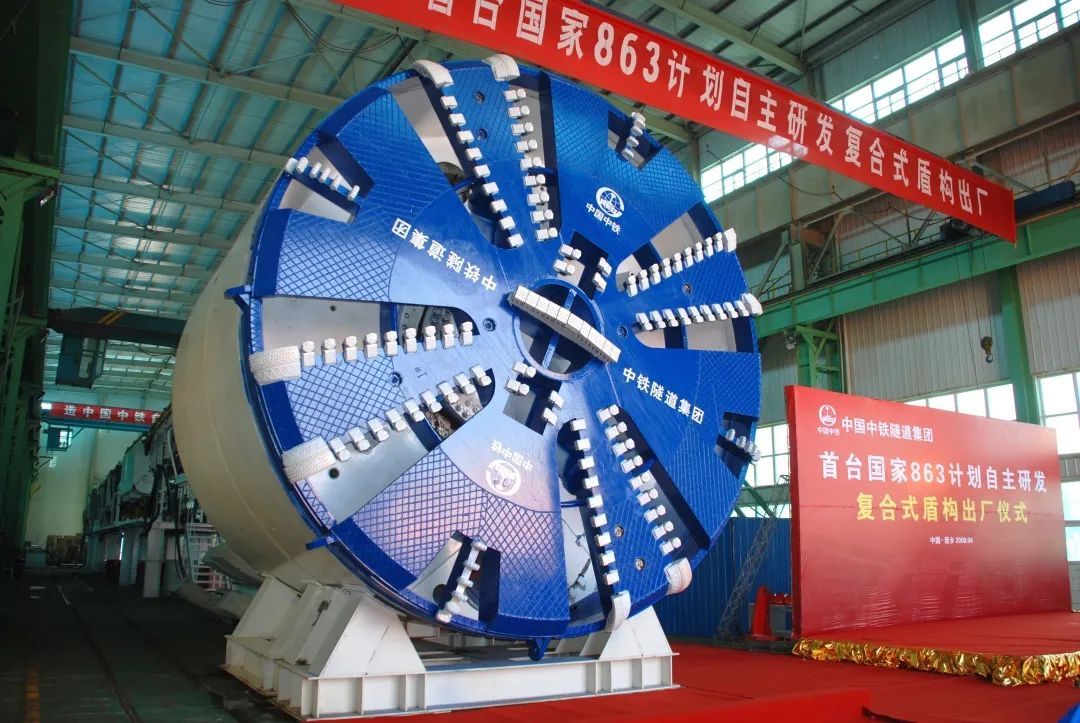

2008年4月25日,我国自主研发的复合式土压平衡盾构机“中国中铁1号”在中国中铁隧道集团盾构产业化基地正式亮相。这台盾构机直径高达6.3米,其最大掘进速度达到了每分钟8厘米,堪称业界的“巨无霸”。

这台盾构机的出色之处在于其强大的地质适应性,无论是软土还是硬岩,它都能轻松应对,真正实现了“软硬通吃”。在复杂的施工环境中,它展现出了卓越的性能,不仅在弯道施工中游刃有余,更在矿用振动筛转向纠偏、滚动纠偏等方面取得了重大突破。

作为中国“863”计划盾构产业化课题的杰出代表,“中国中铁1号”盾构机不仅代表了我国在盾构机领域的最高水平,更是国家科技实力的体现。其技术之先进,足以与国际领先水平相媲美,为我国盾构机产业赢得了荣誉,填补了国内在这一领域的空白,是我国盾构机发展史上的最重要的里程碑。

“中国中铁1号”盾构机在河南新乡下线

神奇的“地下建筑师”

盾构机是一种非常先进的地下隧道施工设备,它如同一位巧手的地下建筑师,能够在不影响地面繁华的同时,于地下创造出令人惊叹的通道。无论是城市的地铁线路,还是江底的过江隧道,甚至是穿越山脉的铁路公路,盾构机都能够凭借其独特的施工技术,实现零干扰的地下施工。这种神奇的施工方式,不仅大大提高了施工的可行性,还降低了施工成本,同时,也保护了地面的历史遗迹和建筑。

然而,尽管盾构机具有如此强大的功能,但这项核心技术长期被德国、法国、加拿大、日本等少数国家垄断。在我国,盾构机市场的九成以上被国外品牌占据,而且价格高昂,让人望而生畏。

为了打破这一技术壁垒,提升我国装备制造业的竞争力,国务院在《加快振兴装备制造业的若干意见》中将盾构机列为16项重大技术装备之一。科技部也在2001年将土压平衡盾构锰钢双辊破碎机构关键技术的研制列入了国家863计划自动化领域的机器人技术主题。从此,我国盾构机的国产化道路正式拉开序幕。

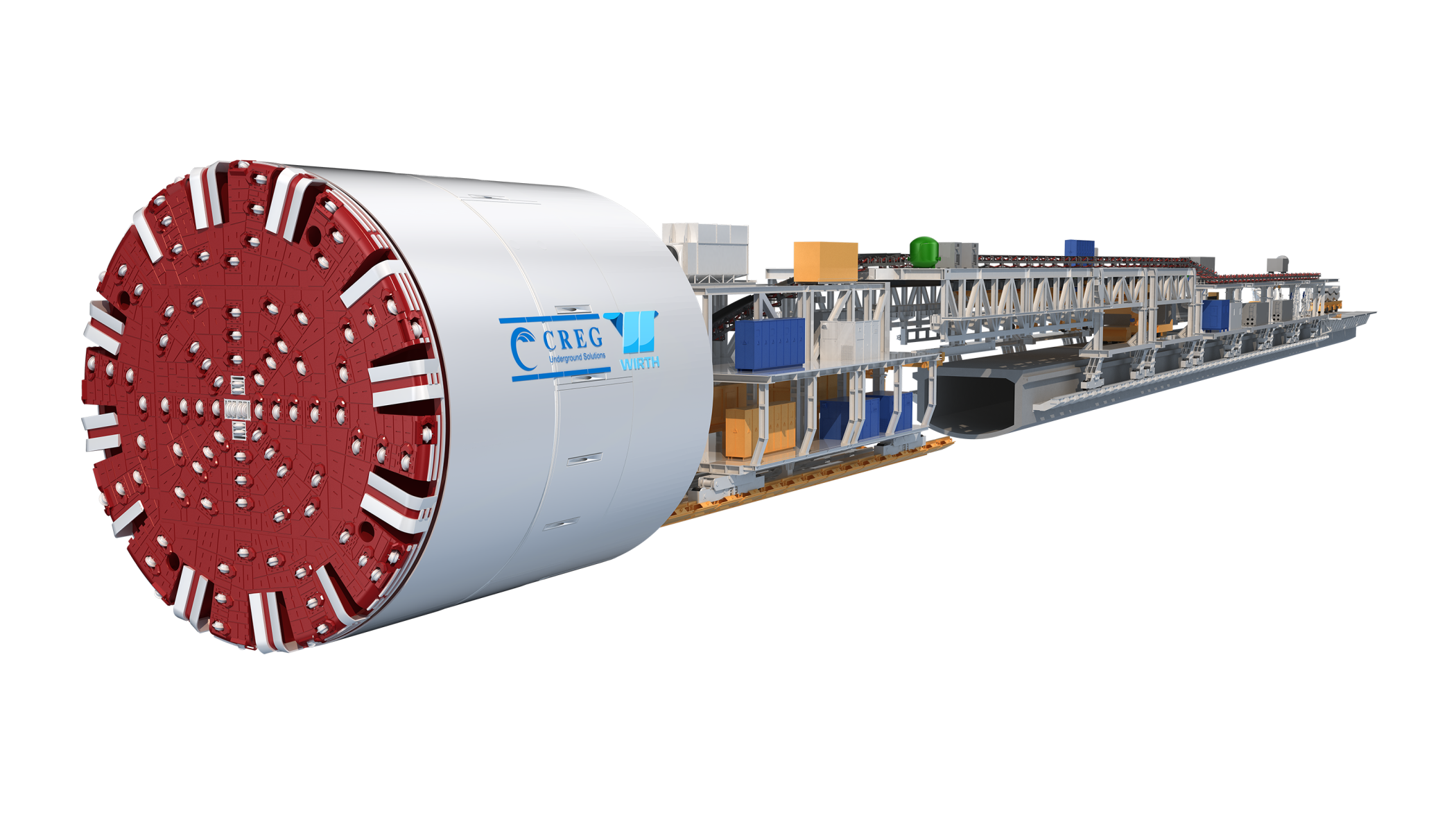

盾构机原理图

中国盾构机设计与制造全面崛起

2002年10月,在中铁隧道集团党委的领导下,一支由8名党员精英组成的研发团队踏上了科研探索之旅。他们的使命是为中国制造出领先的盾构机技术,开辟地下建设的新篇章。

历经6年的砥砺前行,中铁装备先后承担并完成了五项国家“863”计划的重要课题,包括“6.3m全断面隧道掘进机研究设计”“盾构掘进机刀盘刀具与液压驱动系统关键技术研究及其应用”“砂砾复合地层盾构切削与测控系统关键技术研究及应用”“大直径泥水盾构消化吸收与设计”“复合盾构样机研制”5项国家“863”计划课题,涉及复合盾构机的设计与集成、六自由度管片安装技术、螺旋输送机结构优化、带压进舱安全系统、导向与盾构姿态控制等多个尖端技术领域。这些科研攻关,不仅解决了盾构掘进过程中的失稳、失效和失准等关键问题,更推动了盾构机自主设计制造技术的巨大飞跃。

在团队的共同努力下,土压、泥水和复合三大类盾构系列产品相继诞生,标志着中国盾构机设计与制造能力的全面崛起。从关键技术到整机制造,中铁装备走出了一条不平凡的创新之路。

在2008年4月,备受瞩目的“中国中铁1号”盾构机在新乡下线,标志着中国盾构机技术从关键技术的突破迈向了整机制造的巅峰。它不仅见证了中国中铁的辉煌成就,更向世界展示了中国制造的强大实力与无限潜力。

中铁1号复合式盾构机

圆满完成掘进任务

2009年2月6日,“中国中铁1号”盾构机在天津地铁3号线营口道站成功始发。这不仅仅是一台机器的开始,更是天津地铁3号线第十合同段盾构掘进任务的启幕。这段任务,由营口道站出发,直抵和平路站,再由和平路站延伸至解放北路站,全程大约1500米的距离。

中铁1号盾构机,像一位坚韧的战士,穿越历史的风雨,突破技术的束缚。2009年6月12日,它终于抵达和平站,开始了长达1009.8米的工业性试验。这是一段充满挑战的旅程,因为它需要穿越诸如张学良故居、“瓷房子”、范竹斋旧居、天津电报总局、渤海大楼等具有深厚历史底蕴的建筑。然而,中铁1号盾构机凭借它的精湛技艺,不仅成功穿越了这些历史风貌建筑,还解决了在复杂环境下使用盾构法修建地铁的技术难题,让这段地铁工程取得了前所未有的良好效果。

2011年1月21日,停工了一年多的它,再次在天津地铁3号线和平路站启动,开启了和平路站至解放北路至天津站区间的崭新挑战。这次,它要穿越近百年的居民住宅建筑和佛照楼等保护性建筑30余座,最终抵达位于津湾广场的解放北路站。然后,它再次展现出惊人的能力,过站穿越海河和京津城际高速铁路,全程累计掘进5194米,圆满完成了掘进任务。

参考来源:科普中国、中国中铁官网、《北京日报》

来源: 江苏省科学技术协会

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

科普江苏

科普江苏