智能信息技术

让大尺寸3D打印成为可能

2023年北京科技周期间,3D打印的儿童鞋、颈椎枕、剃须刀,正在打印中的四合院门墩模型等多款3D打印产品吸引了观众驻足。造型各异、颜色丰富,随着3D打印技术的日臻成熟,越来越多的3D打印产品走入公众视野,走进“寻常百姓家”。

历经十余年发展,3D打印正逐步从小众技术走向大众应用,对于这项曾“红极一时”的制造业颠覆性技术,你了解多少?如何克服DLP面曝光3D打印面临的“打不大”“打不好”“不灵活”等问题?走进北京工业大学的这间实验室,相信你会找到答案。

为什么需要3D打印?

3D打印又称为增材制造,是一种将数字模型转化为物理对象的制造技术。简而言之,用户只需要在专业软件中构建需要打印物体的三维模型,就可以通过数字打印设备将物体真实地打印出来,真正实现“所想即所得”。区别于传统从材料中切割或去除材料的制造方式,3D打印的整个过程通过逐层添加塑料、金属、树脂等材料的方式实现。

根据不同材料,3D打印可以分为不同类别。常见的3D打印包括使用喷墨打印头喷射液态材料或粉末材料,通过快速凝固来构建物体的喷墨式打印,使用紫外线(UV)光源照射光敏材料,逐层固化并黏合的光固化式打印,以及熔融沉积式打印、粉末烧结式打印、粉末床层叠式打印等。

与传统制造工艺相比,3D打印可实现从模型到产品的直接制造,减少中间环节,提高生产效率。由于每个模型单独制造,所以3D打印具备极高的个性化特点,可以根据用户或者行业需求,实现定制化生产,且可进行复杂模型制造,能够满足更加复杂严苛的工艺需求。这些特点也决定了3D打印面临较难实现大批量生产、成品力学强度有限等问题。

除工艺外,3D打印所用的原材料种类繁多、且性能各异,如热塑料、金属、树脂。不同材料的操作难度因材料特性和3D打印技术而异。一般而言,较易操作的材料包括常见的热塑性聚合物,如聚乙烯、聚丙烯等,它们容易熔化和流动,打印时温度控制较为简单;而一些高性能塑料和金属材料则更具挑战性,这些材料的打印温度较高,需要更精确的温度控制。此外,由于材料的热膨胀系数等特性不同,打印时需要更完备的工艺控制,从而避免打印的产品出现变形、收缩等问题。

如果以“科幻”的思维看待3D打印,并将其与目前发展迅猛的人工智能(AI)技术相结合,那么3D打印可被视作AI在现实世界凭空制造物体的“双手”,为未来社会带来了更多智慧化可能性。

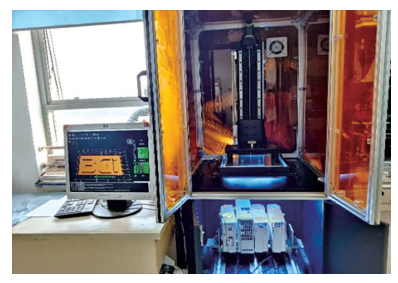

多光源组合的DLP大尺寸面曝光3D打印装置

为面曝光3D打印技术装上“智慧大脑”

在众多3D打印技术中,有这样一种采用光固化原理实现的DLP面曝光3D打印技术,其以DLP(DigitalLightProcessing,数字光处理)投影仪作为光源,将模型切片转换为曝光图像(需要成型的区域亮度较高,不需要成型的区域亮度为0),通过投影仪投射到曝光平面,打印过程中,每一层模型切片对应的图像亮区的液态光敏树脂遇到紫外光发生聚合反应,由液态变为固态树脂层,而打印设备内的升降台通过不断移动一个切片层厚度,固化下一层,重复操作直至最终固化成型。

DLP面曝光3D打印技术采用全层曝光方式,利用光固化液态树脂的快速固化特性,与其他需要逐行逐点进行打印的3D打印技术相比,在速度、分辨率及复杂结构制造方面具有明显优势,在模具制造、珠宝等领域应用广泛。

然而,该技术天然面临的问题,使其推广应用受到限制。其中包括:“打不大”,由于DLP光源限制,导致其最大可打印尺寸不超过15厘米×15厘米,无法打印大尺寸模型;“打不好”,DLP光源光照均匀度不好,即同样的曝光图像灰度下,曝光平面不同区域的辐射功率不同,严重时会导致打印模型不同未知的曝光强度不同,影响打印产品质量;“不灵活”,打印控制参数固定,不能根据打印模型的尺寸大小等进行最优配置。

既然存在显著优势,且具有行业应用与发展潜力,如何克服DLP面曝光3D打印技术面临的“打不大”“打不好”“不灵活”的问题,让其实现“最优解”呢?由北京工业大学毋立芳教授团队研发的“多光源可调节的面曝光3D打印关键技术及应用”给出了答案。

2013年,北京工业大学教授毋立芳带领研发团队进入3D打印领域,依托图像处理的专业优势,毋立芳很快锁定了DLP面曝光3D打印技术。在开展了一定的市场调研及技术分析后,团队计划研发制作基于DLP单光源的3D打印设备,但研发过程却是屡屡受阻。

由于市场上的产品,设备、软件、材料都是完整配套的,所以用户购买以后只能按要求使用,无法进行升级改造。面对这一问题,毋立芳团队必须自己研发设备。团队按照DLP面曝光3D打印的技术原理搭建了设备,但打印效果却未能达到预期,存在的问题主要包括:一是单光源可打印产品的最大切片尺寸是15厘米×15厘米;二是当曝光平面超过10厘米×10厘米时,成功率很低。

针对问题一,已经有研究者采用移动光源(或移动打印平台)的方式,通过动态拼接扩大曝光平面来打印大尺寸物体。毋立芳团队分析认为:由于不可避免的机械误差,这类技术不能保证每个光源的打印控制图像和实际曝光区域的精准对齐,并且打印每层切片时需要多次曝光,打印时间相对较长。

“针对问题二,我们咨询了光学领域的专家后,发现问题的本质在于投影仪的投影光源亮度不均匀。通常情况下,投影仪中间靠下的位置是最亮的,越往外亮度越低。而以前的3D打印,投影图像都是二值图像,每个曝光位置的图像亮度相同,因此其曝光平面的曝光强度反而是不一样的。”毋立芳介绍道。

简单而言,如果图像所对应的值都是255(可简单将255理解为纯白,0为纯黑,这种图像叫作二值图像),那么在曝光平面上中心位置的光照强度可能是边缘区域的两倍,同样曝光时间内,可能边缘区域正好能够固化,而中心区域已经过曝光了,累积下来可能导致打印失败,或者虽然打印成功了,但打印的产品容易出现变形翘曲。

“我们经过深入的思考,将智能信息处理方法融入打印控制系统,首先测量光源不同位置在不同图像灰度时的曝光强度,获得每个投影光源的投影映射函数,将打印控制图像由二值图像升级为灰度图像,基于投影映射函数估计图像每个像素点对应的灰度值,通过软件方式保证曝光平面的光照强度均匀(光照均匀的高质量打印),从根本上解决了(打不好)问题。”毋立芳补充道。

解决了“打不好”的问题,为了让项目更具竞争力,团队开始研究如何实现更大尺寸产品的高质量打印。由于单个光源覆盖区域有限,团队创新提出多光源拼接的技术方案(多源拼接的大尺寸打印),并基于光谱融合的多光源图像自主生成方法和基于感知优化的图像自动增强算法,实现了光源拼接模式的智能提取,进一步基于光源拼接模式和每个光源的投影映射函数,设计了多光源的光照均匀化方法,在扩大曝光平面的同时保证了光照均匀度,突破了光源受限情况下的大尺寸打印难题,拓展了应用场景。

利用四光源拼接的方式,团队打印出幅面最大的成品约为22厘米×22厘米,高度最高的成品约为495毫米。

而针对3D打印机“不灵活”的问题,团队发明了模型自适应打印控制成套方法,通过分析模型切片和最大曝光区域,自动获取模型适配的最优光源数量、图像灰度和曝光时间,单层成型时间最高节省50%,提高了成型效率,节约了打印成本。

应用广泛,为我国航空、医疗等领域发展赋能

综合“多源拼接的大尺寸打印”“光照均匀的高质量打印”“模型适配的可调节打印”等发明点,团队搭建了多光源组合的DLP大尺寸面曝光3D打印装置,在保持成型精度和成型速度的情况下,成型尺寸高于市场同类产品30%,从根本上解决了DLP面曝光3D打印尺寸受限问题。

2018年,基于项目技术成果,团队为中国科学院化学研究所研制了大尺寸面曝光3D打印设备,用于大尺寸快速成型项目研发和3D打印材料研发,提高研发效率。此外,项目成果已应用于康硕电气集团有限公司、北京十维科技有限公司等多家企事业单位,助力航空发动机陶瓷部件制造等,涉及航空航天、医疗健康、文化创意等领域,取得了良好的经济和社会效益。

值得一提的是,陶瓷3D打印技术由于具有抗高温性、耐腐蚀性、轻量化和复杂结构制造能力,在航空发动机制造尤其是航空发动机关键部件的生产方面具有很强的潜在应用价值。北京十维科技有限公司通过应用项目提出的光照均匀化方法,提高光源的亮度分布均匀性,在航空发动机零部件3D打印这一关键领域,实现了高通量、高产能的批量制造能力,为我国航空发动机关键技术发展贡献了重要力量。

来源: 北京科技报社

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

2024年度科普中国资源荟萃集成示范项目

2024年度科普中国资源荟萃集成示范项目