高强度合金纤维/丝材被广泛应用于工业领域,如桥梁缆索和起重机绳索等方面,对民生和国家安全至关重要。常用的传统高强度合金线材多为不锈钢线材、碳钢线材、铜合金线材和珠光体钢丝等。然而,随着工业发展,丝材的使用环境变得更加苛刻,对高强韧合金丝材的力学性能提出了更高的要求,尤其是强度和塑性方面。例如,随着桥梁跨度的增大,对桥梁缆索的强韧性提出了更高的要求,需要同时提升丝材强度、减轻其自身重量并降低工程整体成本。在航母阻拦索中需要高强韧合金丝材可以保障舰载机安全返航,对国民经济建设、军工和国防等领域有着重要意义。此外,还在焊接和3D打印领域有着应用前景。严苛的服役环境对传统线材产生极大考验,迫切需要开发新型高强韧合金材料。

高熵合金纤维是高熵合金领域的一项新兴研究课题,具有独特的潜能[1−9]。本文通过其微观结构,包括晶体学特征、晶界结构和微观组织阐释,分析高熵合金纤维的力学特性,如抗拉强度、韧性和硬度,并与三维块体高熵合金进行对比。最后,探讨这些纤维在柔性材料领域的应用前景,如在可穿戴技术和医疗器械领域和阻拦索等工程领域的潜在应用,以及它们在新型材料设计中的潜力。

1. 高熵合金纤维简介

当今材料技术整体发展态势为:材料制备与应用向低维化、微纳化发展,材料研发向更加惠及民生的方向发展,并在资源和能源的可持续发展中发挥着越来越重要的作用。宏观上的低维化通常是指从体材料向薄板材料和纤维材料的发展。随着电子设备的发展,柔性电子设备越来越受到大家的重视,这种设备是指在一定范围的形变(弯曲、折叠、扭转、压缩或拉伸)条件下仍可工作的电子设备。很多厂商目前都已经开始研发和推出相关的产品,比如弯曲显示器与触屏、射频识别标签、可穿戴传感器、可植入医疗器械、手环、手表甚至是手机等等。柔性、可弯曲化将是未来电子设备的发展潮流,也是科技领域中未来若干年内的重要增长点。

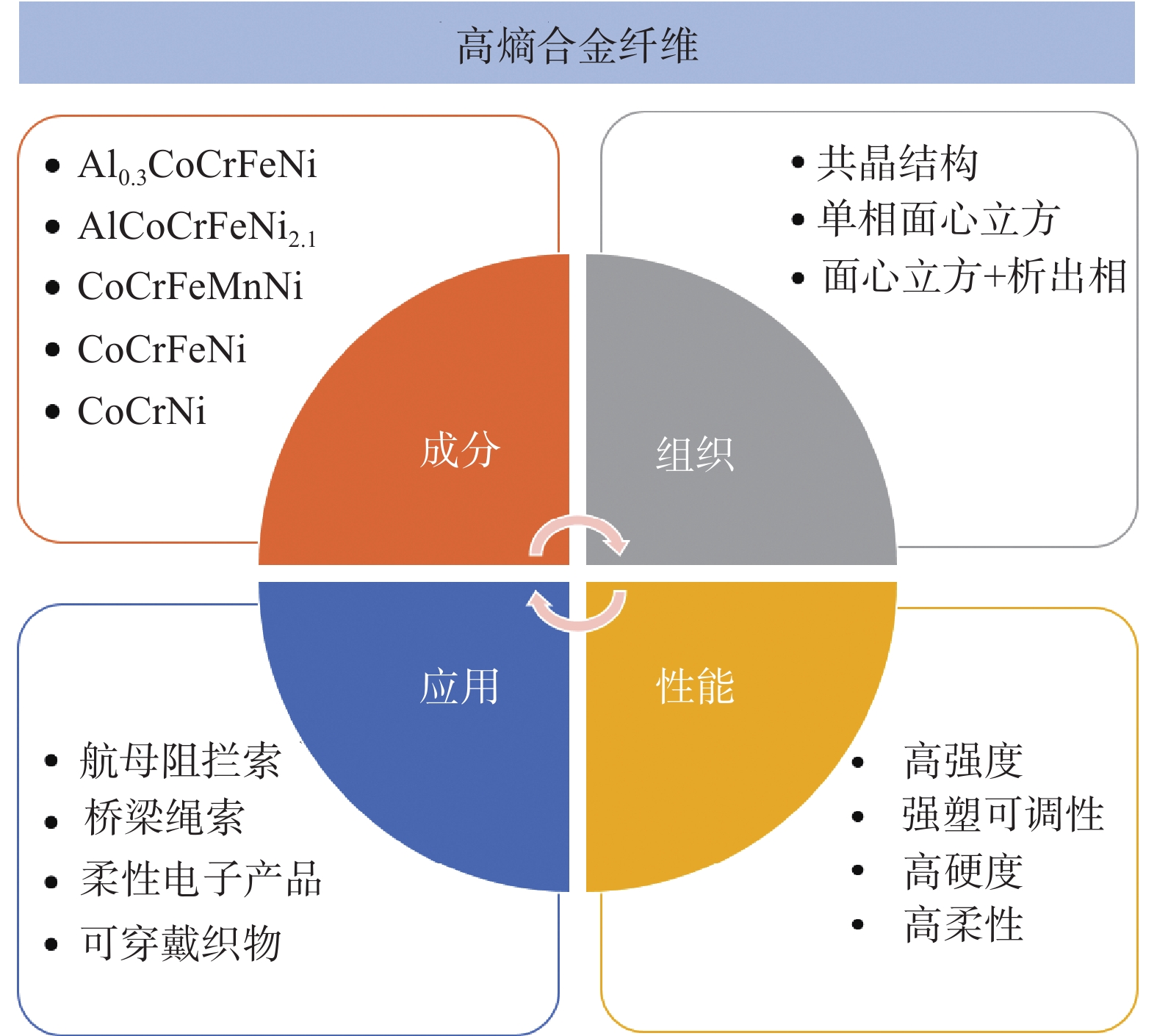

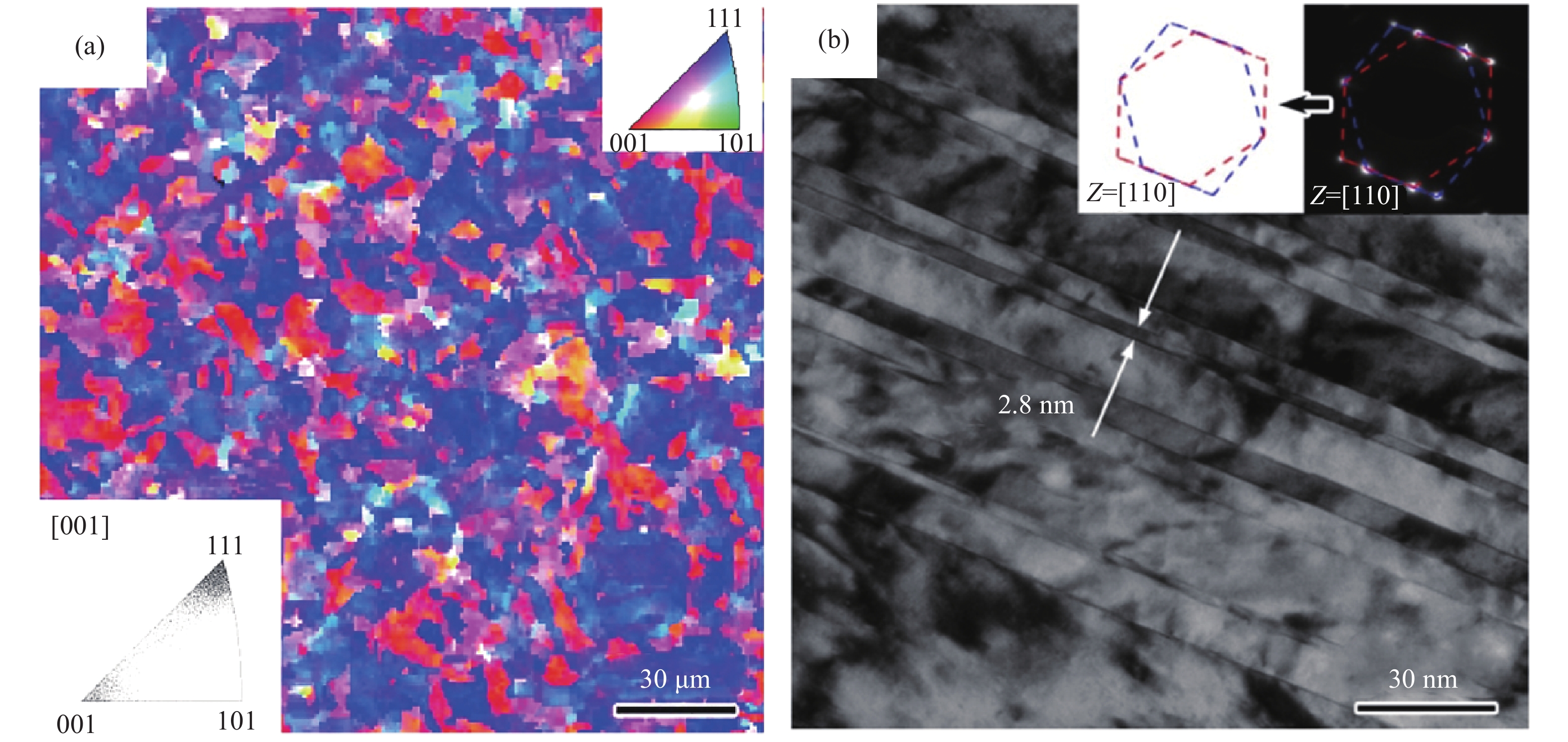

目前对高熵合金纤维材料的研究相对较少,与传统的块体材料相比[10−18],高熵合金纤维主要集中于加工塑性良好的单相面心立方(FCC)高熵合金、共晶高熵合金和中熵合金。制备方法主要包括旋锻拉拔法和玻璃包覆法。如图1,研究学者对高熵合金纤维的微观组织进行系统表征,探讨拉伸过程中的应变速率和拉伸温度的影响,相比于块体材料,高熵合金纤维的抗拉强度大幅提升,其强化机制比较复杂,包括析出强化、细晶强化、位错强化、织构强化等多重强化作用,但会牺牲材料的塑性,因此可通过后续热处理等方法在强度和塑性之间取得良好平衡。此外,研究表明,在低温环境下,高熵合金纤维表现出潜在的应用价值,具有良好的力学性能。

图1 高熵合金纤维概况

2. 高熵合金纤维的制备方法

目前,对于高熵合金三维块体的研究主要集中于真空电弧熔炼制备的铸态小样品方面。然而为了进一步拓展高熵合金工业化应用的前景,同时改善高熵合金的力学性能,对铸态高熵合金样品进行适当的加工变形以及热处理必不可少,热加工过程不仅可以减少铸造产生的缺陷,如缩松、缩孔、偏析等,也可以对合金的微观组织结构与各种性能方面进行适当调控。

为了进一步提升铸态合金的力学性能,塑性加工必不可少,合金的塑性加工工艺主要包括轧制、锻造、挤压以及高压扭转等方式。目前,已有部分高熵合金的制备过程应用了轧制和锻造这两种工艺,锻造可使合金的组织更加均匀,细化晶粒,冷轧变形能够非常有效地提高合金的硬度,甚至改变合金的相组成。对于高熵合金丝材的制备方法目前主要由以下三种:旋锻拉拔法、低温轧制法和玻璃包覆法。

2.1 旋锻拉拔法

Li等[19]首先采用热拉拔方法制备了高性能的高熵合金纤维材料。在旋锻热拉拔工艺制备高熵合金丝材的过程中,首先使用无心磨床对高熵合金进行精密磨削,目的是去除可能存在的表面氧化皮等缺陷,以避免后续塑性加工中由于表面缺陷引起的应力集中,确保最终丝材的质量。随后进行高温热旋锻处理,这一步骤一方面降低合金棒材的直径,以满足后续热拉拔工艺对样品尺寸的要求;另一方面,通过引入三向压应力的旋锻加工,进一步优化合金内部组织结构,实现晶粒细化,并显著提升材料的加工性能和力学特性。最后,使用卧式拉拔机进行热拉拔,并采用石墨乳作为润滑剂,以确保拉拔过程中样品表面不受氧化影响。图2展示了热拉拔后的高熵合金丝材实物,显示了其连续均匀的宏观形貌和良好的拉拔工艺效果。

图2 热拉拔后的Al0.3CoCrFeNi高熵合金丝材实物图

2.2 低温轧制法

低温轧制法是一种用于制备高熵合金丝材的工艺方法,首先从高熵合金铸锭上切取较大直径的棒状样品。在液氮温度下(约77 K或更低),棒状样品经历一系列轧制和挤压,使用特殊设计的量规或模具,逐渐减小样品的直径并改变截面形状。最终制备出具有所需直径和截面形状的高熵合金丝材。Kwon等[20]将高熵合金铸锭加工成直径为12.5 mm的棒状样品。在77 K下采用逐渐变小的圆形孔,将棒材的直径从12.5减小到7.5 mm,总面积减少了64%。为了保持轧制过程中的低温,每次轧制前样品都被浸入液氮中。这种制备方法的特点在于能够在低温环境下进行,从而有可能改变材料的微观结构和性质,使得最终的高熵合金丝材具有特定的力学性能和应用特性。

2.3 玻璃包覆法

Chen等[21]采用玻璃包覆拉丝(Taylor–Ulitovsky)方法成功制备了直径为40和100 μm的CoCrNi中熵合金微丝。这些微丝表现出优异的强度和延展性,并且在拉伸行为中呈现出异常的尺寸效应。初始的等摩尔CoCrNi合金铸锭是通过真空电弧熔炼制备(元素质量分数不小于99.9%),随后进行了4次重熔以确保成分均匀性。从铸锭上切割直径为4.5 mm、长度为10 mm的样品,利用Taylor–Ulitovsky设备制备长度为200 mm的合金微丝,通过稀氢氟酸的腐蚀方法去除微丝表面玻璃壳。

3. 高熵合金纤维的组织结构及力学性能

材料一般可以分为刚性材料和柔性材料,对于高熵合金而言,通常认为三维块体高熵合金为刚性材料,而具有一定柔韧性并且可卷曲或弯折的纤维或薄带为柔性材料。高熵合金的研究主要集中于三维块体材料方面,但随着微纳米技术的迅速发展,各种微电子机械系统、微纳米器件相继出现并得到广泛应用,这些微器件将大量釆用几何尺寸在微米或亚微米量级的金属丝、金属薄膜等微尺度材料。此时,材料塑性变形载体如位错线、孪晶缺陷等的特征尺度和作用空间与其外部几何尺寸或微观结构尺寸处于相似量级。由于这两种尺度对变形的约束作用以及表界面的影响,导致微尺度金属材料表现出与宏观尺度材料不同的塑性变形行为,如尺度效应、反常效应等。这些反常塑性行为对于微尺度材料的开发和应用至关重要,因而受到了人们的普遍关注。

3.1 Al0.3CoCrFeNi高熵合金纤维

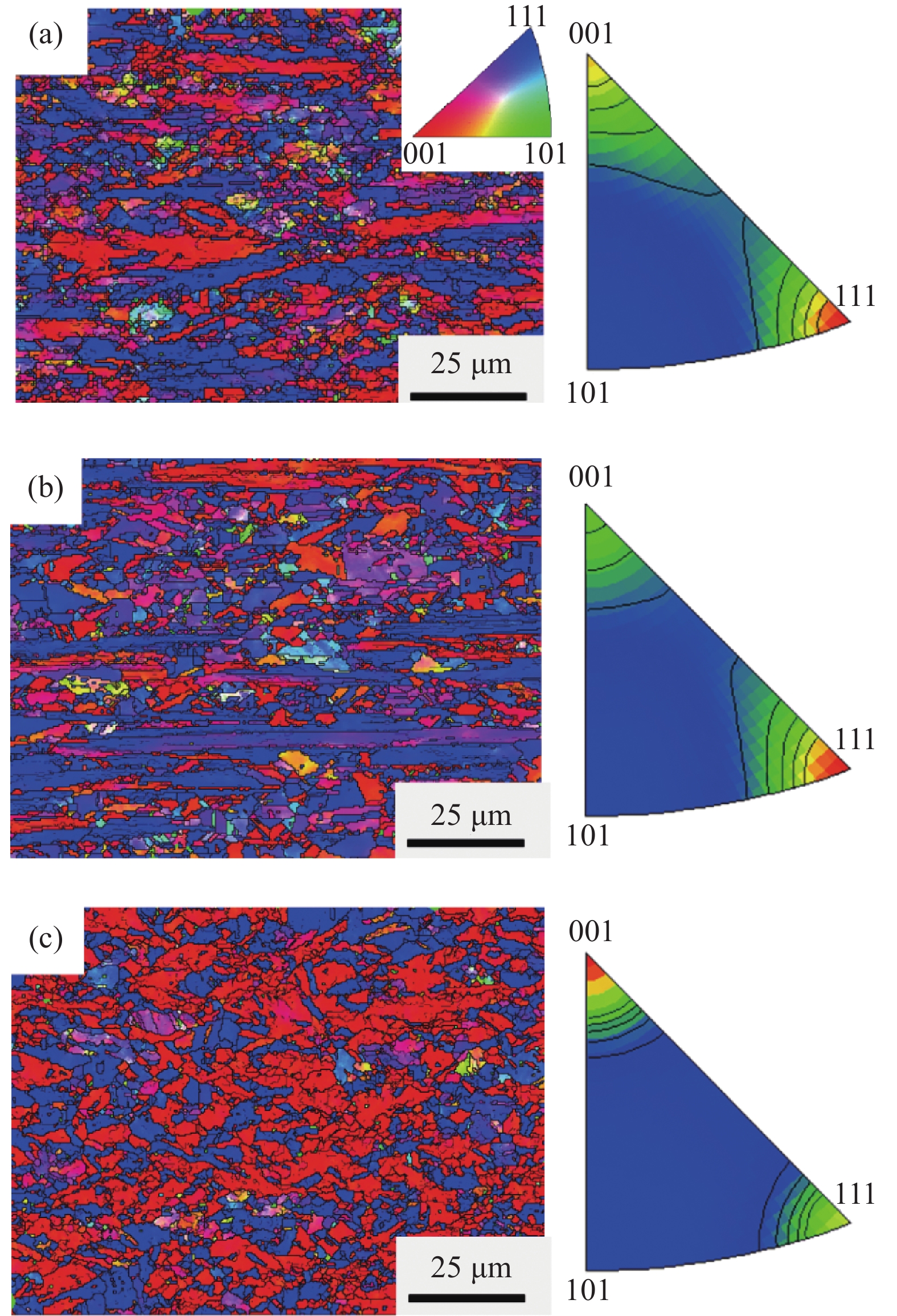

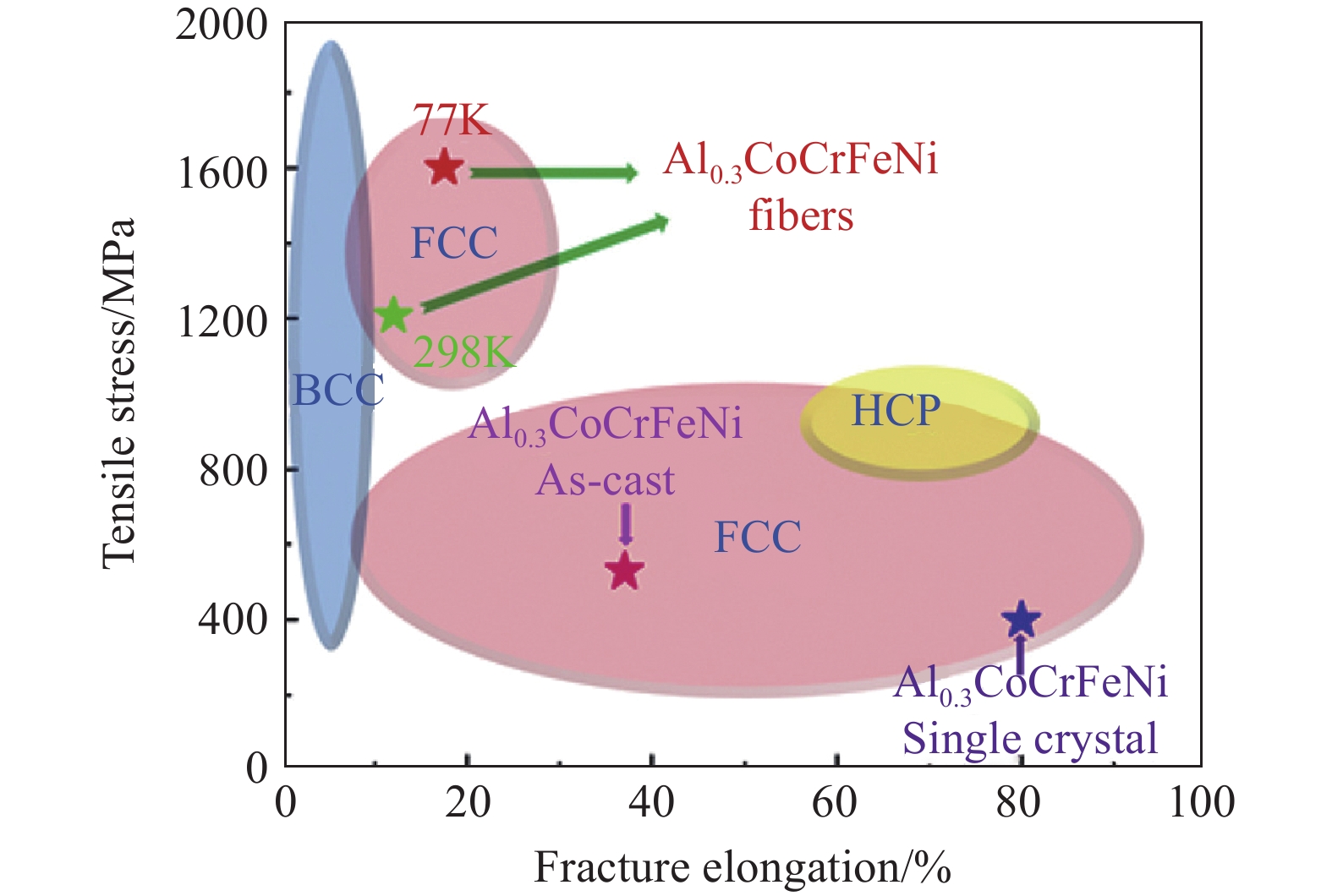

图3为经过热旋锻与热拉拔制备的直径为3.15和1.00 mm的Al0.3CoCrFeNi高熵合金纤维纵截面背散射电子衍射(EBSD)图,相结构主要为简单的面心立方(FCC)结构。纤维内的晶粒沿拉拔方向伸长,具有明显的方向性,反极图显示形变织构主要为和丝织构,且具有部分再结晶晶粒。图4对比了不同FCC、体心立方(BCC)和密排六方(HCP)结构的高熵合金,在温度为77 K的条件下,Al0.3CoCrFeNi高熵合金纤维的抗拉强度为1600 MPa,延伸率可达17.5%。具有FCC结构的Al0.3CoCrFeNi高熵合金纤维,其抗拉强度明显高于大多数FCC结构高熵合金,同时塑性优于BCC高熵合金,强塑性处于高熵合金相对空白的领域,因此,锻造和旋拔相结合的热加工工艺可有效提高高熵合金力学性能,且其随温度降低强韧性反而提高的特点使其适用于极端低温环境,有望进一步拓展高熵合金应用领域。

图3 不同直径Al0.3CoCrFeNi高熵合金纤维的背散射电子衍射图:(a) ϕ3.15 mm;(b) ϕ1.60 mm;(c) ϕ1.00 mm

图4 不同相结构高熵合金抗拉强度和延伸率对比图

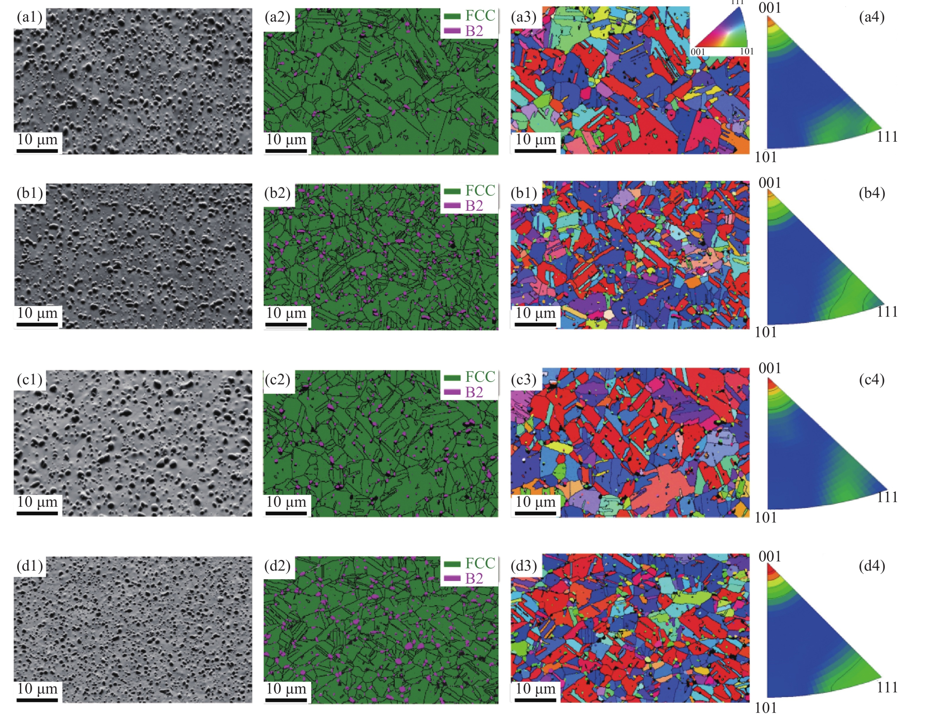

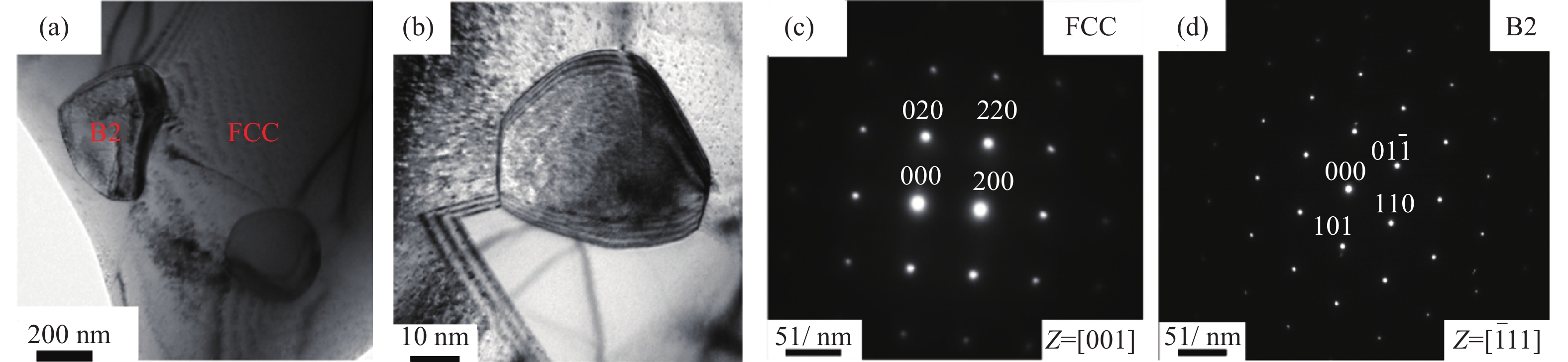

进一步对Al0.3CoCrFeNi高熵合金纤维进行退火处理,直径为1.0 mm Al0.3CoCrFeNi高熵合金纤维在合金晶界处析出了纳米级球状富Al–Ni的B2析出相(图5)。随着退火时间从10延长到720 min,纤维中的晶粒尺寸长大不明显,晶粒的生长速率较慢,平均晶粒尺寸约为2 μm,但析出相的含量与尺寸则随时间延长呈现轻微增长的趋势,这可能由于Al元素与Ni元素的混合焓较负,随着退火时间的增加,Al、Ni原子的偏聚程度也逐渐增加,从而导致B2结构相尺寸与含量的增长。透射电镜(TEM)结果进一步确认了纤维的微观结构主要由面心立方结构基体和B2结构析出相组成(图6)。

图5 直径为1.0 mm的Al0.3CoCrFeNi高熵合金纤维在900 °C分别退火不同时间的扫描电镜照片,背散射电子衍射图像,IPF图和反极图:(a1–a4)10 min;(b1–b4)30 min;(c1–c4) 300 min;(d1–d4) 720 min

图6 直径1.0 mm Al0.3CoCrFeNi纤维900 °C退火720 min后透射电镜图像:(a)基体和析出相形貌图;(b)析出相形貌放大图;(c)基体选区电子衍射图;(d)析出相选区电子衍射图

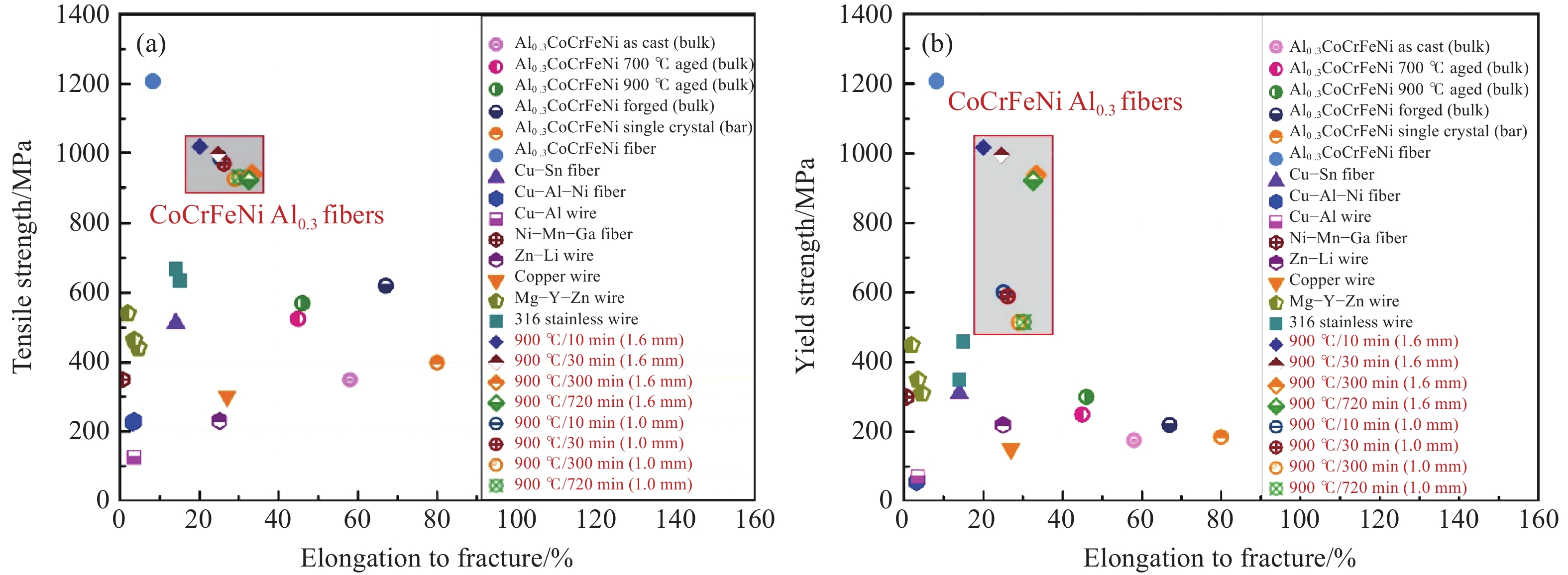

对于Al0.3CoCrFeNi高熵合金在不同状态下与其他传统合金纤维的力学性能进行了对比研究,如图7所示。结果显示,不同的制备方法对合金的性能影响显著。虽然在室温下,铸态、锻造态和单晶态的Al0.3CoCrFeNi高熵合金展现出较高的塑性,但纤维状态的合金却表现出更高的屈服强度和抗拉强度。同时,高熵合金纤维的力学性能也超过了其他传统纤维。这一差异的主要原因是热变形加工引起的晶粒细化和位错密度的增加,从而提高了纤维的强度,而大量的纳米球状B2析出相也在强化面心立方基体方面发挥了关键作用。

图7 Al0.3CoCrFeNi高熵合金块状与纤维形态及其它纤维的性能比较[22−31]:(a)抗拉强度与断裂延伸率的关系;(b)屈服应力与断裂延伸率的关系

3.2 AlCoCrFeNi2.1高熵合金纤维

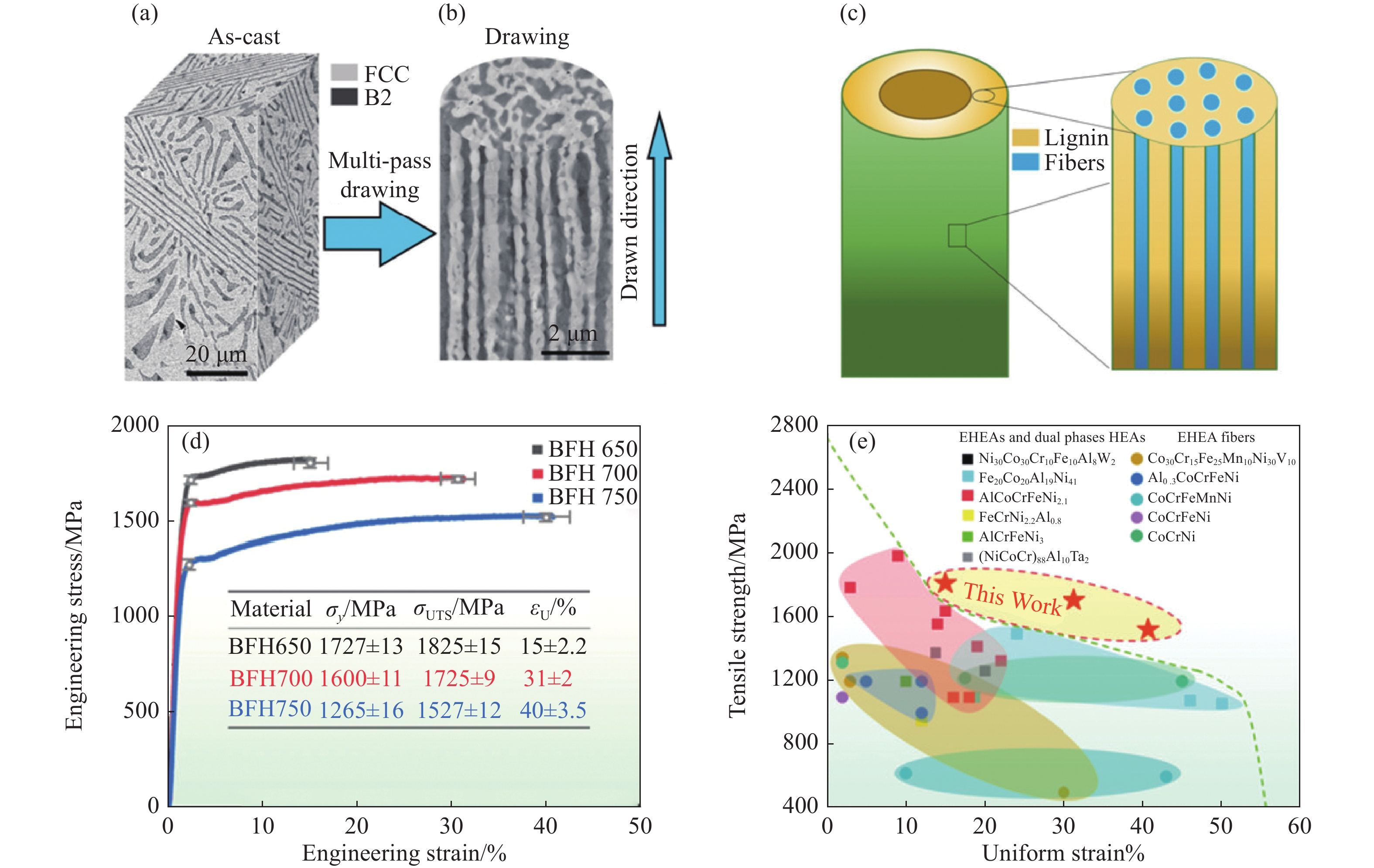

Zhou等[32]采用了多次冷拔和随后退火的方法,在AlCoCrFeNi2.1超细晶粒共晶高熵合金中形成了仿生竹纤维异质微结构,如图8所示。这种微结构中硬度较高的B2纤维被嵌入到柔软的面心立方基体中,实现了出色的强度和延展性的协同效应。由于这种结构的不均匀性,B2纤维和FCC基体相之间产生了变形不相容性和应变梯度,引起了明显的异质变形诱导硬化。这种硬化效应不仅增强了FCC基体并有助于卓越的屈服强度,还加强了高应变硬化并推迟了脆性B2纤维的局部应变,同时提高了拉伸延展性。

图8 AlCoCrFeNi2.1共晶高熵合金纤维:(a) 铸态样品背散射电子图像;(b)高熵合金纤维的背散射电子图像;(c)纤维微观结构示意图;(d) 高熵合金纤维工程应力–应变曲线;(e) AlCoCrFeNi2.1高熵合金纤维与其他高熵合金纤维的力学性能对比[32]

3.3 CoCrFeMnNi高熵合金纤维

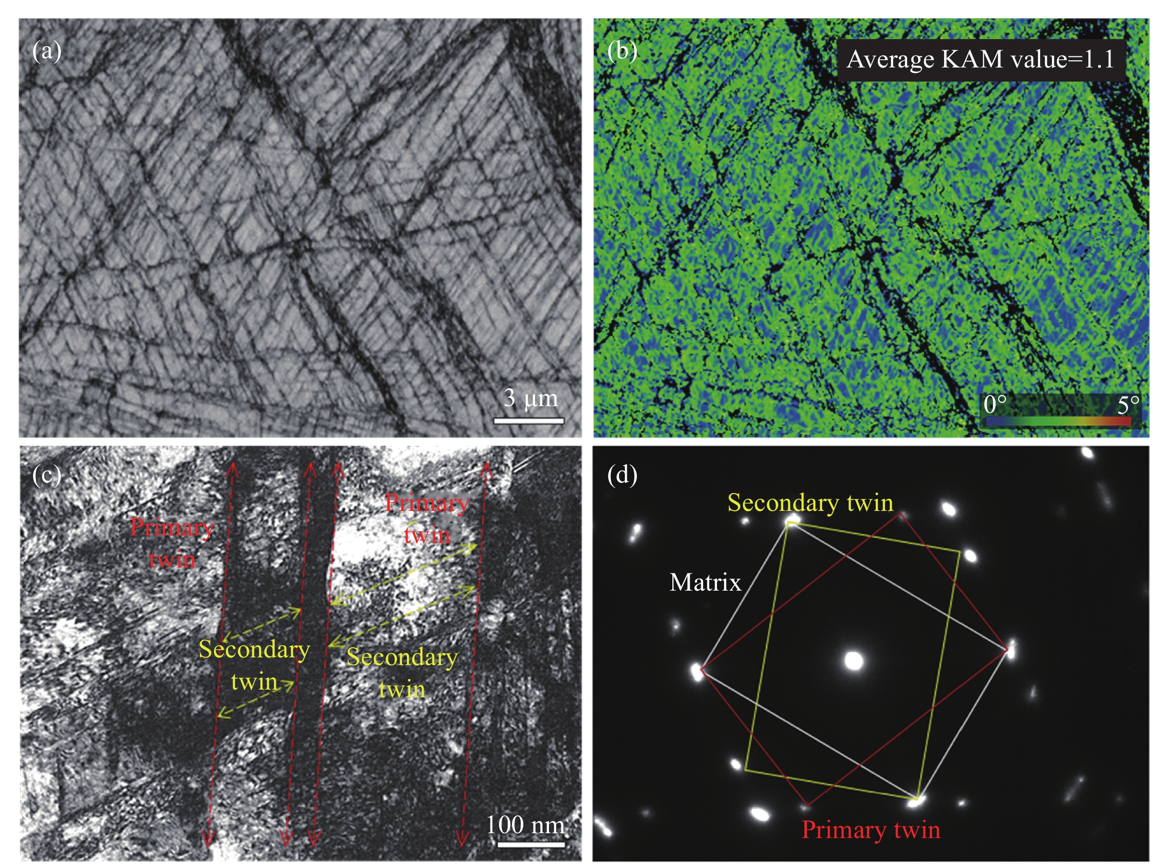

近期Kwon等人报道了CoCrFeMnNi纤维的制备工作。在图9(a)中可以看到高密度的黑线,表明轧制过程中形成了大量形变孪晶,且彼此相交。对同一区域进行了平均定向误差(KAM)分析,通常在位错很少的材料中,KAM值接近于零,然而,在CoCrFeMnNi高熵合金纤维中,KAM值增加到1.1,这意味着除了变形孪晶之外还存在许多位错。通过透射电镜进一步分析微观结构,发现孪晶非常薄(5~20 nm),如图9(c)所示。衍射图案9(d)表明,孪晶的交叉是由不同孪晶变体引起的,由于口径轧制会沿样品圆周向各个方向施加应力,多变体孪晶引起的交叉孪晶形态可以更有效地细化晶粒基体。

图9 CoCrFeMnNi高熵合金纤维:(a) 背散射衍射图;(b)同一区域的KAM图;(c) 透射电镜明场图;(d) [011]方向衍射图案

通常认为,材料的强度和抗氢脆性呈负相关,即随着强度的增加,抗氢脆性可能会降低。这是因为细晶强化所造成的晶界、孪晶界和位错等在提高材料强度的同时,也提供了更多氢的捕获点,增加了材料的吸氢能力。但是,Kwon等人的研究结果表明,采用深冷拔工艺(冷拔温度为77 K)制备的CoCrFeMnNi高熵合金纤维不仅具有优异的拉伸强度,还展现出较好的抗氢脆性。经过特殊变形处理的CoCrFeMnNi高熵合金纤维其屈服强度超过1500 MPa,主要由于深冷拔状态下大量位错和变形孪晶的形成。高抗氢脆性则源于面心立方高熵合金的结构特性。CoCrFeMnNi高熵合金纤维呈FCC结构,对氢的扩散产生了阻碍作用,同时较大晶格畸变和缓慢扩散效应进一步抑制了氢的扩散,使得氢难以深入材料内部,只在表面填充,这种兼顾高强度与抗氢脆性的高熵合金纤维有望应用于螺栓紧固件领域。

3.4 CoCrFeNi高熵合金丝材

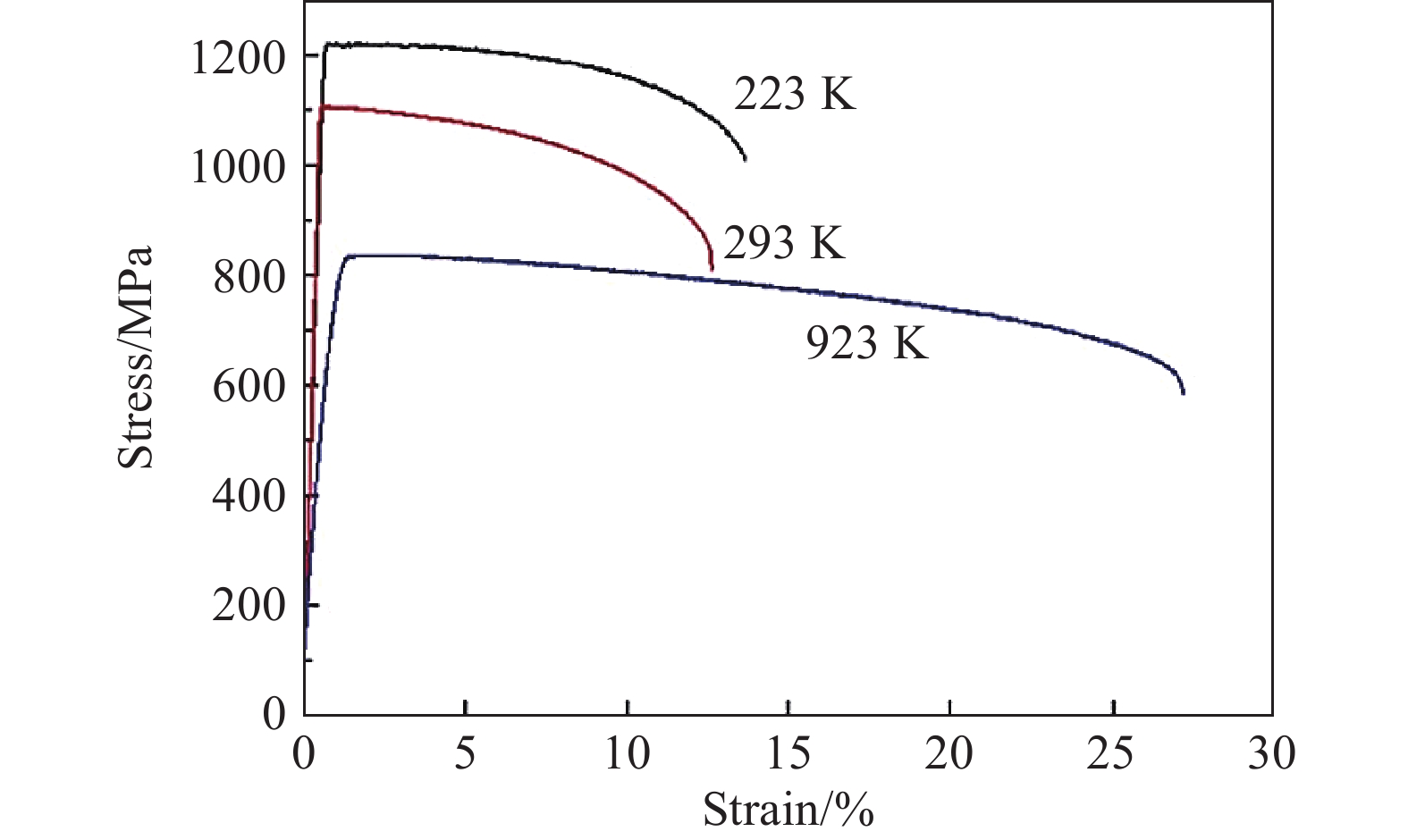

Huo等人[33]采用了一系列工艺,包括热锻、退火和冷拔,将CoCrFeNi高熵合金从直径为9.3 mm冷拔至7 mm。该合金也属于单相FCC结构,并具有较低的层错能,因此在冷拔过程中产生了一定数量的形变孪晶,其微观组织如图10所示。图11为拉伸性能测试,冷变形状态的样品保留了大量位错,导致其屈服强度较高,拉伸过程中呈现出加工软化的特征,即在屈服点后应力下降,室温表现出适中的屈服强度和断裂延展率,随着温度降低至223 K,由于激活了二次形变孪晶并增加了位错阻力,其强度和塑性均有所提高。在923 K高温下,变形机制主要表现为位错的滑移和回复,以及再结晶作用,尽管强度有所降低,但塑性显著提高。

图10 CoCrFeNi高熵合金丝材:(a) 纵截面获得的晶粒取向和[001]反极图;(b)冷拉过程中产生的纳米孪晶束

图11 CoCrFeNi高熵合金丝材应力–应变曲线

3.5 CoCrNi中熵合金纤维

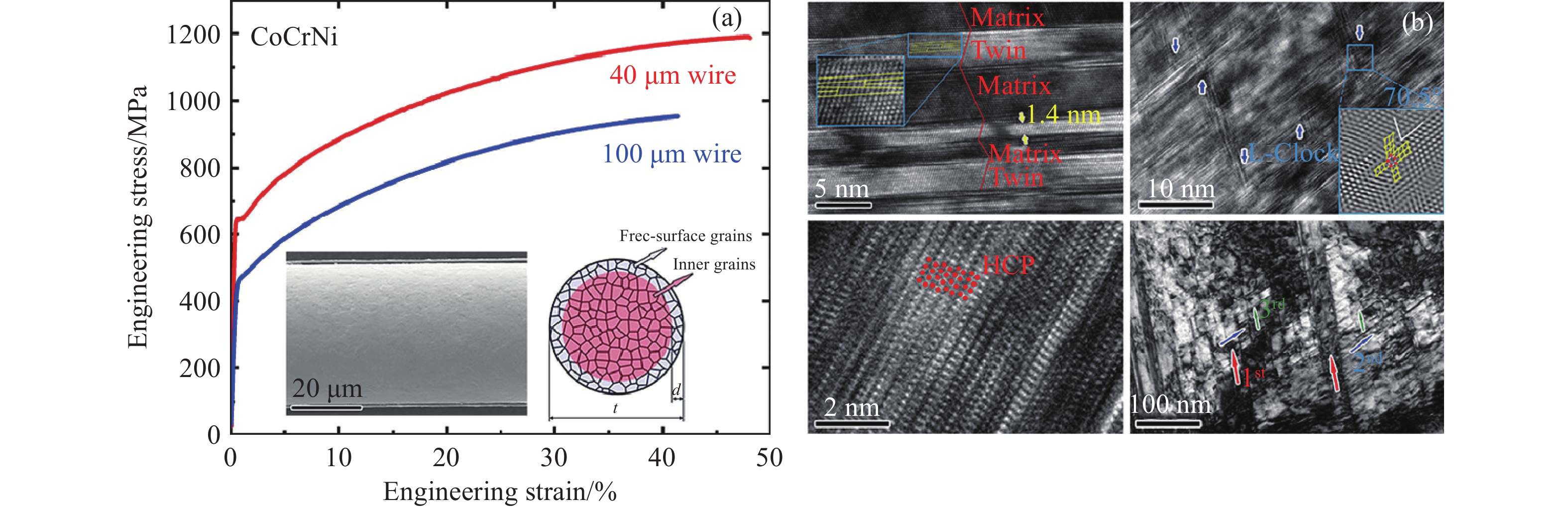

除常见的热拔、冷拔工艺,还有学者采用Taylor–Ulitovsky的方法制备了CoCrNi中熵合金纤维(图12)[21]。样品直径均匀,表面质量较好,纤维与块体均为单相FCC结构,能谱结果显示Co、Cr、Ni元素分布均匀。与块体相比,采用玻璃包覆制备的纤维力学性能有明显提高,如制备直径100 μm纤维屈服强度450 MPa,约为块体性能的2倍,同时延伸率还能保持41%,当纤维直径减少至40 μm时,其屈服强度提高至638 MPa,延伸率升高至48%,两种直径的纤维均表现出良好的拉伸力学性能和优异的加工硬化能力。优异的力学性能源于Lomer–Cottrell位错锁、层错、纳米尺度的形变孪晶和FCC–HCP相变的协同作用。以上研究表明,玻璃包覆拉丝制备的CoCrNi中熵合金纤维组织结构均匀,力学性能优异,是制备中熵合金纤维的新方法,为后续的相关研究提供了宝贵经验。

图12 CoCrNi中熵合金纤维力学性能(a)和变形机理(b)[21]

4. 结束语

高熵合金纤维在未来的应用前景令人充满期待,展现出在多个领域都具有广泛应用潜力。在材料科学领域,它们可能成为引领新一代材料发展的先驱。在柔性材料领域,高熵合金纤维的涌现为可穿戴技术和医疗器械开辟了全新的可能性。其独特的力学性能实现了强度与柔韧性的完美平衡,这对于设计更安全、更耐用的产品至关重要。在工程领域应用,高熵合金纤维有望成为更高强度、更耐腐蚀、更轻量的理想替代品。这对航空航天和汽车工业极具吸引力,在降低构件重量同时提供更可靠的性能。高熵合金纤维有望随着科学技术的不断进步,展现更广泛的应用前景。

然而,高熵合金纤维面临制备工艺的限制和材料成分的局限性挑战。目前,仅有少数特定成分的高熵合金纤维被成功研发。未来需要更广泛的探索,以拓展高熵合金纤维的成分范围。机器学习、智能算法等现代技术的应用,能够快速有效地探索和优化制备工艺参数,进而扩展该材料领域的可能性。更精细的表征手段和模拟方法将有助于更深入理解高熵合金纤维的机制,揭示纤维内部微观结构与性能之间的关联,为进一步优化纤维性能提供重要线索。此外,高熵合金纤维在复合材料领域的潜力尚未充分发掘。这个领域仍然是一个待开拓的广阔领域,有望为高熵合金纤维的进一步应用提供新的可能性和发展空间。

参考文献

[1]George E P, Raabe D, Ritchie R O. High-entropy alloys. Nat Rev Mater, 2019, 4(8): 515 DOI: 10.1038/s41578-019-0121-4

[2]Li W D, Xie D, Li D Y, et al. Mechanical behavior of high-entropy alloys. Prog Mater Sci, 2021, 118: Art No. 100777

[3]Zhang Y, Zuo T T, Tang Z, et al. Microstructures and properties of high-entropy alloys. Prog Mater Sci, 2014, 61: 1 DOI: 10.1016/j.pmatsci.2013.10.001

[4]Lu Y P, Dong Y, Guo S, et al. A promising new class of high-temperature alloys: Eutectic high-entropy alloys. Scientific reports, 2014, 4: Art No. 6200

[5]Ye Y F, Wang Q, Lu J, et al. High-entropy alloy: Challenges and prospects. Mater Today, 2016, 19(6): 349 DOI: 10.1016/j.mattod.2015.11.026

[6]Li Z M, Raabe D. Strong and ductile non-equiatomic high-entropy alloys: Design, processing, microstructure, and mechanical properties. JOM, 2017, 69(11): 2099 DOI: 10.1007/s11837-017-2540-2

[7]Gao M C, Miracle D B, Maurice D, et al. High-entropy functional materials. J Mater Res, 2018, 33: 3138 DOI: 10.1557/jmr.2018.323

[8]Li Z Z, Zhao S T, Ritchie R O, et al. Mechanical properties of high-entropy alloys with emphasis on face-centered cubic alloys. Prog Mater Sci, 2019, 102: 296 DOI: 10.1016/j.pmatsci.2018.12.003

[9]Lu Z P, Wang H, Chen M W. et al. An assessment on the future development of high-entropy alloys: Summary from a recent workshop. Intermetallics, 2015, 66: 67

[10]Shi P J, Ren W L, Zheng T X, et al. Enhanced strength–ductility synergy in ultrafine-grained eutectic high-entropy alloys by inheriting microstructural lamellae. Nat Commun, 2019, 10: 489 DOI: 10.1038/s41467-019-08460-2

[11]Pan Q S, Zhang L X, Feng R, et al. Gradient cell–structured high-entropy alloy with exceptional strength and ductility. Science, 2021, 374(6570): 984 DOI: 10.1126/science.abj8114

[12]Xu X D, Liu P, Hirata A, et al. Microstructural origins for a strong and ductile Al0.1CoCrFeNi high-entropy alloy with ultrafine grains. Materialia, 2018, 4: 395 DOI: 10.1016/j.mtla.2018.10.015

[13]Lei Z F, Liu X J, Wu Y, et al. Enhanced strength and ductility in a high-entropy alloy via ordered oxygen complexes. Nature, 2018, 563: 546 DOI: 10.1038/s41586-018-0685-y

[14]Yang T, Zhao Y L, Luan J H, et al. Nanoparticles-strengthened high-entropy alloys for cryogenic applications showing an exceptional strength-ductility synergy. Scripta Mater, 2019, 164: 30 DOI: 10.1016/j.scriptamat.2019.01.034

[15]Sohn S S, da Silva A K, Ikeda Y, et al. Ultrastrong medium-entropy single-phase alloys designed via severe lattice distortion. Adv Mater, 2018, 31(8): Art No. 1807142

[16]He B B, Hu B, Yen H W, et al. High dislocation density-induced large ductility in deformed and partitioned steels. Science, 2017, 357(6355): 1029 DOI: 10.1126/science.aan0177

[17]Lv R, Shi Y Z, Dai S, et al. Strong and ductile medium-entropy alloy via coupling partial recrystallization and hierarchical precipitation. Mater Sci Eng A, 2024, 889: Art No. 145827

[18]Li R, Liu X J, Liu W H, et al. Design of hierarchical porosity via manipulating chemical and microstructural complexities in high-entropy alloys for efficient water electrolysis. Adv Sci, 2022, 9(12): Art No. 2105808

[19]Li D Y, Li C X, Feng T, et al. High-entropy Al0.3CoCrFeNi alloy fibers with high tensile strength and ductility at ambient and cryogenic temperatures. Acta Mater, 2017, 123: 285 DOI: 10.1016/j.actamat.2016.10.038

[20]Kwon Y J, Won J W, Park S H, et al. Ultrahigh-strength cocrfemnni high-entropy alloy wire rod with excellent resistance to hydrogen embrittlement. Mater Sci Eng A, 2018, 732: 105 DOI: 10.1016/j.msea.2018.06.086

[21]Chen J X, Chen Y, Liu J P, et al. Anomalous size effect in micron-scale cocrni medium-entropy alloy wire. Scripta Mater, 2021, 199: Art No. 113897

[22]Kao Y F, Chen S K, Chen T J, et al. Electrical, magnetic, and hall properties of Al x CoCrFeNi high-entropy alloys. J Alloys Compd, 2011, 509(5): 1607 DOI: 10.1016/j.jallcom.2010.10.210

[23]Zhang L J, Yu P F, Cheng H, et al. Nanoindentation creep behavior of an Al0.3CoCrFeNi high-entropy alloy. Metall Mater Trans A, 2016, 47(12): 5871 DOI: 10.1007/s11661-016-3469-8

[24]Zhao Y Y, Li H, Wang Y S, et al. Shape memory and superelasticity in amorphous/nanocrystalline Cu-15.0 atomic percent (at.%) Sn wires. Adv Eng Mater, 2014, 16(1): 40 DOI: 10.1002/adem.201300167

[25]Zeller S, Gnauk J. Shape memory behaviour of Cu–Al wires produced by horizontal in-rotating-liquid-spinning. Mater Sci Eng A, 2008, 481/482: 562 DOI: 10.1016/j.msea.2006.12.200

[26]Glock S, Zhang X X, Kucza N J, et al. Structural, physical and damping properties of melt-spun Ni–Mn–Ga wire-epoxy composites. Composites Part A, 2014, 63: 68 DOI: 10.1016/j.compositesa.2014.04.005

[27]Ochin P, Dezellus A, Plaindoux P, et al. Shape memory thin round wires produced by the in rotating water melt-spinning technique. Acta Mater, 2006, 54(7): 1877 DOI: 10.1016/j.actamat.2005.12.013

[28]Zhao S, Seitz J M, Eifler R, et al. Zn–Li alloy after extrusion and drawing: Structural, mechanical characterization, and biodegradation in abdominal aorta of rat. Mater Sci Eng C, 2017, 76: 301 DOI: 10.1016/j.msec.2017.02.167

[29]Peng Q M, Fu H, Pang J L, et al. Preparation, mechanical and degradation properties of Mg–Y-based microwire. J Mech Behav Biomed Mater, 2014, 29: 375 DOI: 10.1016/j.jmbbm.2013.09.015

[30]Xu X, Mi G Y, Luo Y Q, et al. Morphologies, microstructures, and mechanical properties of samples produced using laser metal deposition with 316L stainless steel wire. Opt Laser Eng, 2017, 94: 1

[31]Benedetti I, Gulizzi V, Mallardo V. A grain boundary formulation for crystal plasticity. Int J Plast, 2016, 83: 202 DOI: 10.1016/j.ijplas.2016.04.010

[32]Zhou S C, Dai C D, Hou H X, et al. A remarkable toughening high-entropy-alloy wire with a bionic bamboo fiber heterogeneous structure. Scripta Mater, 2023, 226: Art No. 115234

[33]Huo W Y, Fang F, Zhou H, et al. Remarkable strength of CoCrFeNi high-entropy alloy wires at cryogenic and elevated temperatures. Scripta Mater, 2017, 141: 125 DOI: 10.1016/j.scriptamat.2017.08.006

基金项目: 国家自然科学基金青年基金资助项目(52101189)

作者简介:李冬月(1990—),博士,讲师,长期从事高熵合金纤维、耐低温高熵合金、耐高温高熵合金研究。通信地址:北京市学院路30号北京科技大学

来源: 金属世界

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

金属世界

金属世界