6月24日,记者在广汽乘用车有限公司新疆分公司(以下简称“广汽新疆分公司”)总装车间看到,干净整齐的车间里,伴随悠扬的音乐声,一辆装载了两扇车门的AGV自动搬运小车沿着磁轨驶向指定工位,相较于人力运输,效率提升了50%,准确度接近100%;另一边,机械手臂毫不费力地抓取一条汽车轮胎,置于待安装的车辆右后轮处,仅需要一名工人操作设备即可实现自动拧紧,未来还可实现无人化作业。

这就是广汽新疆分公司主动拥抱数字化、智能化升级的场景。这家位于乌鲁木齐经济技术开发区(头屯河区)的先进制造业工厂,通过引入智能化生产线,实现了生产效率和质量的双重飞跃。

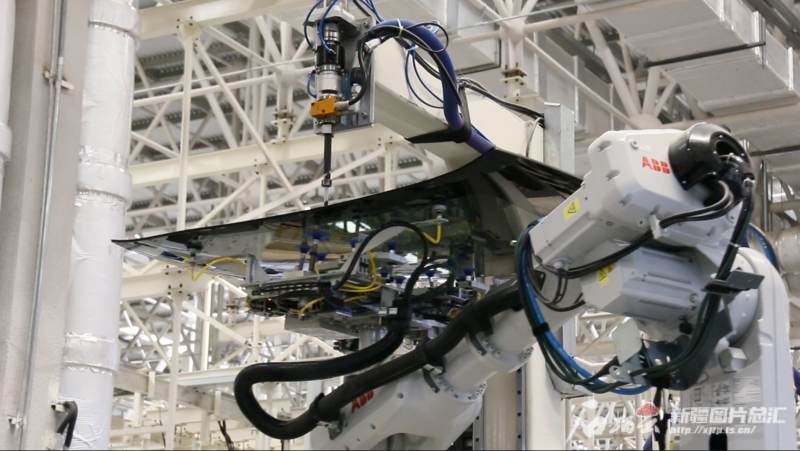

6月24日,在广汽乘用车有限公司新疆分公司总装车间,工人借助机械手臂抓取轮胎。石榴云/新疆日报记者 郭倩摄

广汽新疆分公司是广汽集团在乌鲁木齐市投资建设的整车制造基地,目前投放产品为传祺畅销车型。自2018年投产后,引进先进生产线及制造装备,目前总装车间拥有3种18个智能机器人,30多个关键岗位实现了数字化、智能化生产。

总装车间,是汽车生产工艺的关键环节,不管是物料还是过程数据都异常繁杂,需要进行精细化的管理和处理。而在这约3万平方米的总装车间内,90多个工位仅需要约120名工人操作。如何打造从白车身到一辆车华丽诞生的高效场景,广汽新疆分公司有自己的“解法”——搭建智能数字化车间,实现全过程的控制并形成完整的产品档案。

“以总装力矩管理为例,在装配扭矩操作过程中,从前需要工人先手动拧紧螺栓,再使用工具预紧、复紧,以达到规定的力矩值,随后还要进行工人自检、互检和专检,以避免力矩不足或过大的问题,确保汽车的质量和安全。如今,我们使用电动拧紧系统,具备实时扭矩上传、防错提示报警功能,可满足车间高质量生产运行。”广汽新疆分公司总装科科长郭云强介绍,这一系统能进一步保证每一个紧固件每一颗螺丝的紧固扭矩一致,不仅提高了装配质量,还降低了装配工人的工作强度,减少了出错概率,避免重复和低质劳动。

环顾总装车间,一排排停放整齐的AGV自动搬运小车格外引人注目。启动起来,这些小车像一只只小蚂蚁,沿着设定的磁性轨道稳稳出发,将其搭载的各类汽车零部件送到该去的位置。小车还有敏锐的“视觉”,当记者出现在其行进路线时,它会主动停车让行。

“我们在总装车间的地面上铺设有6条共计1250米的磁条轨道,每隔一段距离还有圆形磁片地标,它发出的电磁信号引导着AGV自动搬运小车进行前进、转弯、停车等动作。”郭云强说,小车的投用可显著减少生产环节中的时间损失,从而提升生产效率。

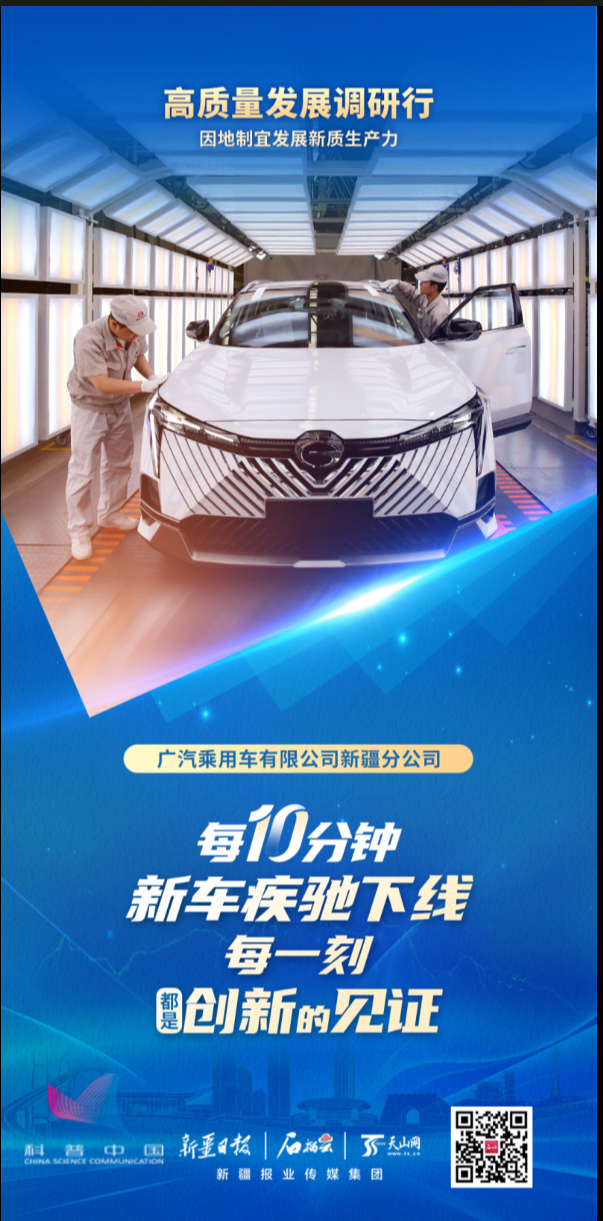

6月24日,在广汽乘用车有限公司新疆分公司总装车间涂胶工位,机器人负责精确控制风挡玻璃的位置,而上方的供胶枪则精确在相应位置进行涂胶。石榴云/新疆日报记者 郭倩摄

在这个充满现代气息的车间里,主角不再是车间工人,而是自动化生产设备。在涂胶工位,机器人负责精确控制风挡玻璃的位置,而上方的供胶枪则精确在相应位置进行涂胶,其效率和精度都是人工涂胶所无法比拟的;在底盘生产线,智能合车AGV可识别并匹配流水线上悬空待组装的汽车行进速度,实现发动机和车身的精准合装。

智能化系统的引入不仅是为了提高效率。广汽新疆分公司总经理骆海天介绍,通过大数据服务器收集的生产数据,不仅能够实现对每一辆车的完整追溯,而且每一个加工动作背后,都有数百次甚至上千次的开发验证支撑。这些开发数据的分析利用,确保了加工精度、良品率和生产效率的大幅提升。

智能数字化车间的打造带来的是汽车产量和质量的双稳定。“得益于整个车间的自动化和智能化,我们的生产周期非常短,每小时可以完成6辆汽车的装配,相当于每10分钟就有一辆车下线。”骆海天说,截至2024年5月,广汽新疆分公司累计产销2.59万台,产值29亿元。广汽传祺在新疆的市场占有率从2017年的1.46%提升至2023年的2.51%,呈现逐步上升的良好局面。

6月24日,在广汽乘用车有限公司新疆分公司总装车间,工人在智能合车AGV的助力下,进行合装工序。石榴云/新疆日报记者 郭倩摄

“通过数字技术与制造业的深度融合,探索智能制造的新路径,是推动企业和整个产业向前发展的关键。”骆海天说,智能制造提高生产效率和产品质量,通过人工智能、大数据、云计算等先进技术,促进产业革新,驱动生产力的进一步发展。

从2018年投产至今,广汽新疆分公司在智能化、自动化升级方面的投入超过5000万元。不仅实现了多款车型的本地化生产制造,也使企业在未来市场的竞争中占据了有利位置。“智能化就像一扇大门,跨过这道门槛,广阔天地就在眼前。”骆海天说。

来源: 科普新疆

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

科普新疆

科普新疆