01 切割技术发展

切割技术发展至今主要经历三个阶段。

第一阶段是使用金刚石刀具进行刚性切割,其切割过程中产生的振动及噪声会影响加工精度还会造成原料损耗,尤其是加工大尺寸工件时还会造成崩边、碎片等情况,这些问题限制了金刚石刀具刚性切割在大尺寸硬脆材料中的进一步应用。

第二阶段是使用游离磨料线切割技术,游离磨料配合钢线可以进行大尺寸原料切割,钢线线径较小、振动较低,因此切割缝更窄,可以提高原料的利用率。但钢线使用过程中磨损严重且线径损耗高因此切割过程中只能增大耗线量并降低进给速度,导致切割效率下降。其次游离磨料中的硬质颗粒在切割过程中划过材料表面可能会导致裂纹,颗粒团聚会导致表面质量变差,甚至断线等问题。

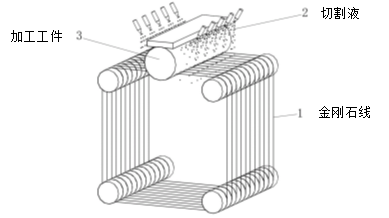

第三阶段是固结金刚石磨料的多线切割技术,采用金刚石线配合多线切割机进行切割,这种方法解决了游离磨料线切割产生的问题,已经成为硬脆材料切割加工的主流方式。固结磨料多线切割技术具有切割效率高、切片尺寸更大、切缝更窄等优点。

02 切割液性能分析

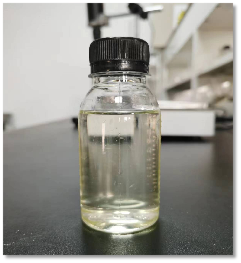

切割液是固结金刚石磨料多线切割技术在使用过程中不可或缺的一部分。切割液原液以去离子水为基体,复配润滑剂、润湿剂、沉降剂、消泡剂等多种添加剂,同时具有冷却、润滑、渗透等作用。

因此,金刚石固结磨料多线切割仍需一款具有优异的润滑性、润湿性、抗泡性及体系稳定性且绿色环保的切割液。实验室开发了几款性能优异的金刚石线锯用高效切割液。

03 产品及性能特点

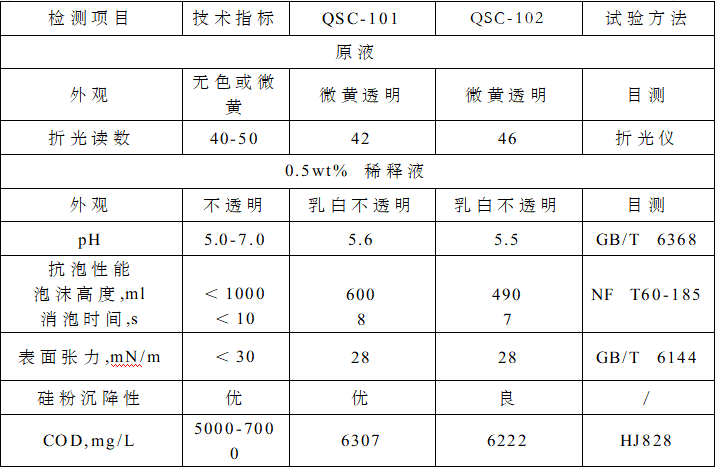

优异的润滑性能,减少切割过程中线痕、断片的产生率,降低硅片表面粗糙度、表面翘曲度和总厚度偏差;

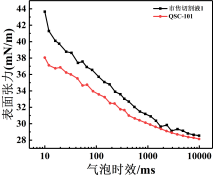

优异的表面润湿性,保证切割过程中切割液的覆盖率,减少氢气的产生,避免硅粉吸附,具备优异的清洁性能;

优异的抗泡性能和适合的硅粉沉降性能,保证液池中溶液的稳定性,延长工作液使用周期,避免硅粉快速沉积并堵塞机器管道;

环保型产品,温和无刺激,不含有毒、有害、刺激性原料;

减少金刚石线的单位切割线耗,提高加工效率,降低生产成本;

稀释倍数可调,适应多种切割工艺条件。

来源: 清润博

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

清润博

清润博