相信大家已在新闻中了解到,中国的高端芯片产业遭无理打压,面临着被“卡脖子”的困境。为什么芯片制造这么难,会被“卡脖子”?本文就来科普芯片制造过程中最为重要的利器:光刻机。

晶圆(图片来源于网络)

上图中,左侧为未经半导体制程加工的晶圆,右侧是一块经过半导体前道制程加工后的晶圆。右侧晶圆上的一个个小矩形切割下来之后,就是我们日常所用的芯片的内核:裸片。光刻机在芯片制造过程中所担当的工艺流程,正是对晶圆进行极为精密的加工—光刻。

本文按照各个工位来介绍芯片制造的核心制程—光刻制程,并展现光刻机的工作原理及方式。

一.光刻制程

光刻机并非直接作用于硅晶圆,而需要“光刻胶”作为媒介。光刻胶是一种对光敏感的高粘性液体。中国的高端光刻胶产业目前也面临被“卡脖子”的困境,为此许多国产厂商正在努力破局。

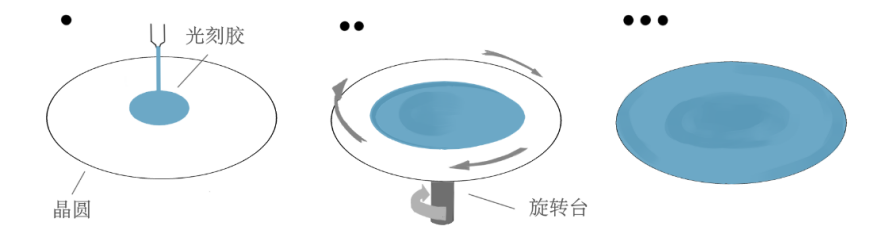

制程的第一步是在晶圆上旋涂光刻胶,并烘烤。旋涂,是利用旋转带来的离心力使晶圆表面的光刻胶液滴向外扩散、变薄,最终完全覆盖晶圆表面,并趋于高度的均匀。

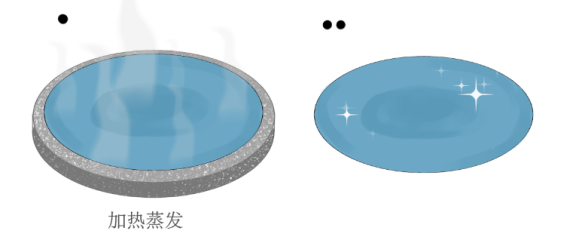

下一步的烘烤,促使光刻胶中的溶剂挥发,使其变硬,与硅片紧紧结合。

这样,就得到了一块均匀覆有固态光刻胶的晶圆,经过量测合格的,便可以使用光刻机进行光刻(曝光)了。

制程的第二步是光刻机曝光。全世界目前有三大光刻机厂商:占统治地位的是荷兰的ASML(阿斯麦),其余两家是日本的尼康和佳能。本文以目前全世界最高端的、ASML产的EUV(极紫外)光刻机为例展开介绍。光刻机装备的核心部件有光源、镜头、工作台,每个部件都结构复杂、经过精心设计,需要将精度、效率和稳定性发挥到极致。

ASML产EUV光刻机(图片来源于网络)

在光源部件里,能量强大的激光以每秒数万次的频率轰击发生器发射出的熔融金属锡微滴,令其蒸发为等离子体。这样,等离子态的锡就会发出光刻机曝光所需的高能量的极紫外光。

如此大费周章地制造极紫外光,而不使用易得的普通紫外光,是因为光刻机的加工精度直接受制于光源波长,光源的波长越短,能光刻得到的结构就越精细。以上述方式得到的极紫外光,波长仅为13.5纳米,而这样的光源我国目前仍然无法制造,尚存巨大的技术鸿沟。

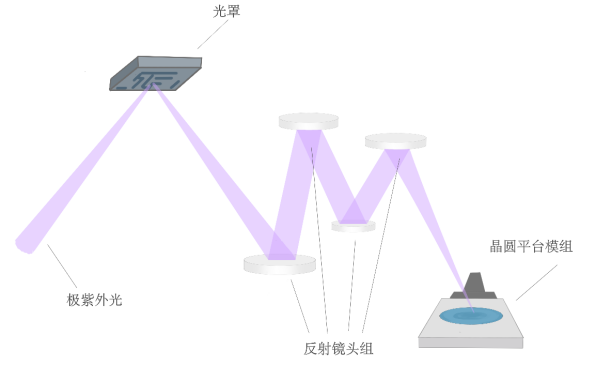

极紫外光在EUV光刻机里的传输路径

上述过程发射出的极紫外光将先到达光罩。光罩通常以石英为基底,上镀有金属铬与感光胶,形成放大数倍的芯片电路图案,在EUV光刻机里,图案倍率为16。

光罩下方的镜头与照相机镜头的工作方式类似:复杂的反射镜头组,将极紫外光通过光罩反射的电路图案缩小,聚焦投影在晶圆上,使得照射到的晶圆表面的光刻胶发生化学变化。光刻机镜头的制造也是一项门槛极高的高科技,需要极为精密、长期积累的研磨抛光技术,目前深圳大学半导体制造研究院依托深圳市基础研究重点项目,提出独特创新的超精密研抛方法和策略,密集开展光刻机镜头的国产化研发。

光源部件在光刻机里是固定的,要让光罩上的电路图案被完整地投影到晶圆各个部位上,就需要工作台的配合:工作台的光罩平台模组承载着光罩并来回移动,晶圆平台模组精准定位晶圆的位置并进行移动。为保证加工精度,每一次移动后停止位置的定位精度都要达到纳米级。光刻机价格昂贵、工作时的耗电量极大,因而光刻制程中时间就是金钱,高端光刻机工作台部件的移动速度极快,工作时的加速度达到自由落体运动时加速度的数倍。为进一步提高加工效率,ASML还采用了双工作台模式,这样,在前一片晶圆进行曝光时,就可以对下一片晶圆的位置进行对准。

光刻机工作台模组示意图与实物(右图来源于网络)

最终,晶圆表面的光刻胶在极紫外光的照射下发生化学变化,达到了曝光的效果。将这块显影完成的晶圆浸泡在特殊的溶液中,就像以前人们在暗室中冲洗相片一样,在晶圆表面的光刻胶上形成图案。

此外,经过光刻制程后的晶圆还需进行后续的刻蚀、成膜、CMP等复杂精密的半导体工艺流程,才能成为本文开头所示的芯片裸片。

二.广东的芯片制造业概况与深圳大学半导体制造研究院简介

在广东省和深圳市政策的大力扶持下,以及发达的半导体终端应用产业驱动下,广东地区涌现了越来越多的集成电路制造企业。规模较大的晶圆厂有广州的粤芯半导体,深圳的中芯国际、比亚迪、鹏芯微、方正半导体,近期深圳华润微电子又与深圳政府合资新建一座晶圆厂——润鹏半导体,坐落于深圳市宝安区。

针对我国半导体产业“软硬/硬软(设计较强/制造很弱)”的现状,深圳大学于2019年成立半导体制造研究院,主攻半导体“卡脖子”制造技术的研发,立足深圳及粤港澳大湾区,充分发挥产学研机制,直接服务于国内半导体制造产业,解国家燃眉之急。研究院下设光刻机研发中心、传感器研发中心、SiC器件研发中心、封测研发组等科研机构。各科研方向团队全部实行PI负责制,现已有超20个团队,在读硕博研究生近50人,每个团队均与领域相关企业开展产学研合作研发。研究院目前在光刻机核心零部件,半导体制造前后道(含光刻、刻蚀、成膜、CMP、划片、先进封装等)关键工艺及装备领域开展研发工作。

深圳大学半导体制造研究院骨干成员:

作者:郭登极,李卓然,李徕,杨彦东,赵泽佳(单位:深圳大学)

审核:中国微米纳米技术学会

本文由“中国微米纳米技术学会”发布,转载请注明出处!

来源: 中国微米纳米技术学会

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国微米纳米技术学会

中国微米纳米技术学会