简介

溶解于固溶体中的H是造成钢中出现白点缺陷的主要危险。而存在于亚晶界、位错、晶粒边界及宏观区城的分子氢.不易自钢中扩散逸出,也不会造成白点,这类分子态的H可在以后的热轧、锻造等压力加工过程中消除。用退火的方法可使溶入固溶体中的H脱溶,这种退火工艺称为去氢退火。1

合金结构钢、轴承钢、工具钢等钢锭锻轧材,或连铸坯轧材常出现白点,致钢材报废。冶金生产全过程的许多环节不当均有可能诱发白点。产生白点的诱因有两个:(1)钢中氢含量高;(2)内应力大。搞好去氢退火,把握这两点,是防止白点的关键。

白点的形成与氢的扩散电炉炼钢的钢水中氢含量一般为(4~6)X 10-6,钢水真空脱气处理后可以达到([H])≤2.5×10-4%。为了科学制定去氢退火工艺,首先要弄清氢在钢中的存在状态。根据Fe—H相图,氢在钢中溶解度极小,在α-Fe中比γ-Fe中的溶解度更小,这促进氢的扩散溢出。一般认为,氢溶解于钢中使钢失去范性,过饱和的氢在钢中的显微孔隙中造成分子氢的压强,形成氢气时,体积急剧膨胀,聚集在一起,成为一个气泡,撑开孔隙,即形成白点。因此,氢是产生白点的“元凶”。这时若存在内应力,将协助氢撑开孑L隙,形成脆性裂缝。因此,内应力是产生白点的“帮凶”。

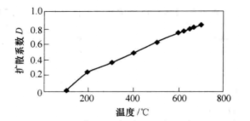

钢中形成白点的氢含量说法不一,一般认为钢中的氢含量小于2×10-6时不产生白点。因此降低钢中的氢含量,使得钢中的过饱和的氢扩散溢出,是避免白点的最根本的措施。氢在α-Fe和γ-Fe中具有不同的扩散系数。在α-Fe中扩散系数较大,因此选择具有铁素体的组织进行脱氢。如选择铁素体+珠光体、托氏体、索氏体中扩散,氢的扩散速度较快。当锻轧后冷却得到贝氏体再升温脱氢时,由于贝氏体以铁素体为基体,并且存在大量界面、位错等缺陷,因而有利于加速氢的扩散。氢在α-Fe中的扩散系数Dα比在γFe中扩散系数Dγ大得多。2

下图表示氢在α-Fe中的扩散系数与温度的关系。

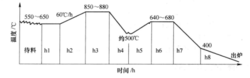

钢坯去氢退火工艺钢坯的去氢退火一般在台车炉中进行,大多采用天然气、煤气加热。加热速度一般为50~100℃/h。由于装炉量较大,一般数十吨,甚至上百吨,因此难以实现快速加热。,而且热透也很耗时,尤其是大锻件,热透时间较长。热透时间可以应用计算机计算,也可以实测确定,或按照经验数据确定。由于不同温度下铁素体中氢的溶解度不同,扩散系数也不等,最好采用分阶段脱氢。

为了加速扩散,可以提高等温温度,增大扩散系数D。700℃时的氢饱和溶解度约为2.29X10-6。保温一定时间后,心部达到此值时,即达到饱和溶解度,H原子将难以扩散,这时则需要降温,冷却到下一段较低的温度,使[H]重新达到过饱和状态,脱氢才能继续进行。

缓冷缓冷到600℃左右等温,[H]在铁素体中的溶解度降低到约2x10-6,又达到过饱和状态,且形成浓度梯度,继续扩散脱氢。保温一段时间后,钢坯心部当达到饱和溶解度时,保温完毕。为了简化操作,大多采用在650℃保温脱氢。当钢中氢含量达到2X10-6左右时可以在炉中连续缓冷了,缓冷过程将持续脱氢,冷却速度控制在15~40℃/h范围内,冷却到150~200℃后出炉空冷。

缓冷是降低内应力的重要措施。通过缓冷将氢含量降低到1.8X10-6以下,且消除组织应力和热应力,就不产生白点了。这样通过等温和不断缓慢冷却降温,则不断降低氢在铁素体中的溶解度,又不断保持浓度梯度,则能不断扩散脱氢。因此,等温和缓冷相结合,以达到去氢、防止白点的目的。在制定去氢退火工艺前,应当了解钢锭的冶金过程,测定钢水中的氢含量。

保温时间去氢退火保温时间应当依据钢中的氢含量和锻轧材尺寸而定。应用计算机软件可以计算氢在钢中的浓度场,计算出不同氢含量,不同锻轧材尺寸时的去氢退火等温时间。锻轧材尺寸不同,缓冷速度和出炉温度也不同。

去氢退火工艺要点1、以氢含量为第一依据,内应力为第二依据,设计在铁素体状态下的去氢工艺。关键是搞好退火保温或缓冷。

2、去氢要贯彻全程概念,充分利用能源,在A1~150℃温度范围内进行(如上图)。

3、退火保温时间以钢液中的原始氢含量[H]为第一依据,锻轧材尺寸为第二依据,分等级设计。当钢锭中的氢含量在2.5X10-6以下时,可以大大缩短退火保温时间。某些锻轧材直径小于200mm时,也可以轧后在缓冷坑中冷却。

4、等温后要缓慢冷却,一是为了继续脱氢,二是为避免内应力促生白点。冷却速度根据锻轧材的有效直径在10~40℃/h范围内选择。2

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助