模具材料的选择零件尺寸

小型冲压件用铸造或塑料皮形模具都是不经济的(除非模具已有合适的模型,而且模具的精加工量很少)。当考虑制造模型成本时,铸造和塑料模与用其它材料经机械加工而成的模具相比成本总是较高。小型件的模具材料成本占模具总成本很小的一部分,而且这种小尺寸的漠具机械加工最少,但与其它因素相比,总是模具费用的一个较大因素。

当零件的尺寸增大时,用接近最终尺寸的铸件,减少机械加工节省的费用比模型铸造的错移浪费要多。但是高速生产的模具必须用工具钢或硬质合金镶块承受磨损和粘模。如更换模具而不中断生产是很重要时,应当恒定选用镶块的材料和位置。如果模具可从生产线上卸下,使用废口铸铁模具,火焰淬火使它具有耐磨表面,如果必要的话,增加镶块,因为磨损是在临界面上。

加工金属高硬度薄钢板对模具的磨损比软材料快,但是由于其它的原因,如未酸洗的热轧钢板表面存在着氧化皮,就会导致磨损速度加快2~5倍。然而氧化的表面使模具牯模较少,但粘摸可能会导致比磨损更严重的情况,况且粘溪导致经模而频繁地中断生产。

软黄铜、铝比碳钢的磨损、粘摸轻,不锈钢和耐热合金会产生更多的磨损和粘模。考虑到粘模,为了排除这个障碍,必要时,对材料,如D2工具钢,进行后续热处理。可行的处理包括淬火、钢的表面镀铬、合金铸铁的淬火,工具钢,如A2、D2的氨化,其中氮化较合适,因为生成了氮化物,如氮化铬、氮化钼等。

润滑情况中、小批量生产零件(高达10000件),使用润滑剂是比较经济的。在使用锌合金模具时要用润滑剂,但是,大多数润滑剂的应用和去除都是困难的,而且大大地增加了费用。在配有自动送料的高速压力机中,有效的润滑尤其困难。在这些工序中,采用价格较高,抗牯模的模具材料,结合较少的有效润滑是比较经济的,可应用于自动化生产。这些材料的实例是;铝青铜、氮化的D2工具钢和硬质合金。它们常常用于仅有机油润滑的低碳钢成形。1

热模锻压力机成形步骤1、短轴线类锻件

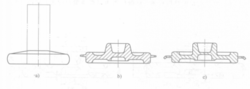

短轴线类锻件按轴对称变形要求中间坯料按锻件纵断面形状合理分配金属,并符合锻件平面图形状。主要采用的制坯工步为镦锻类制坯工步。根据需要选用成形工步。这类锻件包括轴对称件和平面对称件。在模锻时通常都采用镦粗工步,其作用为去除氧化皮,更重要的是镦粗后的坯料能在变形过程中充满模膛和不产生折纹。

常啮合齿轮模锻工步如下图所示:

2、长轴类锻件

长轴线类锻件按平面变形要求中间坯料沿轴线合理分配金属,并符合锻件平面图形状。主要采用的制坯工步为拔长这样一类制坯工步,并根据需要选用弯曲、成形等制坯工步。其模锻工步将按照沿长度方向主要截面的变化而有同的工艺。

1、沿锻件轴向主要截面积比小于1.6时,可不采用辊锻制坯工序而直接采用压挤工步。

2、锻件沿轴向主要截面积比大于1.6时。其第一制坯工序应采用辊锻机楔横轧机或快速短行程压力机完成拔长工序。弯曲类锻件的热模锻压力机弯曲制坯工步和模具结构与锤上模锻相同。2

压力机应用适用于有色及黑色金属的模锻、挤压、切边、拉深、校正及耐火材料等制品,压制成形。在餐具、工具、刀具、标准件、五金、航空、汽车、纺织机械生产行业及其它领域得到广泛应用。

内部构造成型压力机,包括多个机架、多个油缸、均压梁、导向机构、导管机构、起管机构、上下模具架及模具。多个机架相间隔地平行设置,多个油缸设置在多个机架的下部,上、下模具架纵向穿设置在多个机架内,且上模具架固定在多个机架上,下模具架固定在均压梁上,均压梁固定在多个油缸的活塞上,下模具架上有多个起管通孔,多个起管柱分别插入多个起管通孔,其上端分别与下模具固定连接。本实用新型具有模具承载力强,精度高等优点。

成型压力机,包括多个机架、多个油缸、均压梁、上模具架、下模具架、上模具、下模具、导向机构、起管机构、导管机构,其特征是: 多个机架相对一字形间隔排列设置,每一个机架上开设有一个供上、下模具架和及均压梁穿设的孔,多个油缸分别固设在多个机架的下部。

压力机的安全最安全的压力机是具有送料机送料和自动卸料的连续动作。这种类型的压力机不要求操作者时刻注意,不需要操作者涉及危险区域。飞轮、齿轮和其它的运动零件通常都被罩住以免伤害操作者或行人。

手动送料压力机应当有互锁保护装置,只有在保护控制起作用时,它才能运行。在应用中,最好把导向或保护作为模具的一个部分。因此当模架制造、装备完毕以后,保护机构就自动起了作用。保护装置可以安装在压力机的床上调节以适应不同工件的要求。导向部分应当遵循压力机的各种动作要求,易于安装和调节,不要挡住操作人员的视线。通过二次动作的手动送料保护是比较困难的。工件要求特殊装卸,然而,如果生产率、质量能够保证生产费用很低,就可以采用一般或特殊的送料装置来代替手工送料。

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助