喂线机

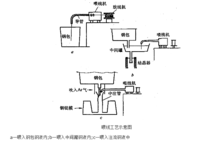

喂线机通常由线材贮存卷筒,夹辊组和导向管三个主要部分组成。工作时夹辊组将线材从贮存卷筒上拉出并通过导向管将其投入钢水中。根据同时可喂线数的不同,喂线机可分为单线喂线机,双线喂线机,三线喂线机和四线喂线机。典型的喂线工艺如图1所示。它主要用于添加剂用量少的炉外精炼。与块状物料投入法相比,它具有收得率高,精炼命中率高,适用于钢中合金元素的微量调节等特点;与喷粉法相比,它具有钢水温度降低少,钢中气体含量低且设备简单,操作容易,投资少等特点。根据所应用的精炼反应器的不同,喂线法可分为钢包喂线法,中间罐喂线法和中注管喂线法等。1

工艺原理如图1所示,钢包喂线法是在钢水从炼钢炉出钢后把作为精炼剂的线材喂入钢包中;中间罐是喂入连铸轧钢中间罐内,而中注管喂线法是喂入模铸锭模的中注管中。与钢包喂线相比,后两者的特点是在浇铸的同时喂线,敌不需要额外的喂线时间。根据精炼目的的不同,喂线法又有脱氧喂线、脱硫喂线、夹杂物控制喂线以及合金t匕喂线等,不同的喂线法喂入由不同的精炼剂做成的线材。根据构成线材的精炼剂的不同,常用的主要是铝线喂线法和包芯线喂线法。2

简史铝线喂线法是日本在20世纪70年代初开发的,包芯线喂线法是法国AFFIVAL公司于70年代末至80年代初开发成功的。此后不仅在喂线机方面进行了不断改进,各种包芯线的制作也得到大力发展,使喂线法在钢水精炼中的应用不断扩大。如今世界各主要产钢国都有钢铁企业在使用该技术。中国的主要钢铁企业也已采用喂线技术对某些钢水进行精炼且喂线机和芯线的生产也已基本国产化。

铝线喂线法该法产生的背景是低碳铝镇静钢生产的迫切需要。低碳铝镇静钢对铝含量的要求比较苛刻。铝含量过低,降低钢的非时效性,使钢的塑性下降,冲压性能差;铝含量过高,则又会在钢中形成大量簇状的Al2O3夹杂,使钢板表面质量变坏,加工困难,且钢水中高的Al2O3夹杂还会引起浇铸水口的堵塞。采用传统的加铝方法,如铝块法、铝铁法、铝箱法等,铝的收得率低,更重要的是成品钢中溶解铝含量的命中率太低,不能满足深冲钢生产的要求。采用喂线法加铝,通过控制铝线直径和投射速度,可精确地控制加铝量。同时,选择适当的铝线喂入位置和深度,使铝线在钢液深处搅拌强烈的部位熔化,可减少铝的氧化损失,使铝的收得率提高且重现性好,从而可以精确控制钢中铝含量。

喂线时钢包底吹氩位置小钢包(50t以下)一般采用中心吹氩,大钢包(75t以上)一般采用位于1/2半径外侧(r/R>0.5)的偏心吹氩。由于气液两相区内动能最大,喂入铝线在钢包内的均匀混合时间最短。如有两个或三个部位的透气砖偏心吹氩,应尽量使用两线或三线喂线机同时向吹氩位置喂线;只能单线喂线时,则应选任一吹氩位置喂线。

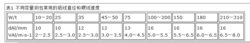

喂线深度与喂线速度为了尽可能地提高铝的收得率,同时考虑保护钢包包底和可操作性,喂铝线深度一般取钢包内钢水高度的0.6~0.75,小钢包取下限,大钢包取上限。钢水出钢后包内温度一般为1600~1700℃,高于其熔点的过热约为80~150℃。铝线喂入瞬间(考虑摩擦加热和环境对其加热)的实际温度约为100℃左右。进入钢液后,巨大的温差将使喂入的铝线表面凝结一层钢壳,迅速将被包裹的铝线加热并熔化(铝线的熔点为660℃左右)。因此,铝线前端的熔散过程是一种周期性过程,其熔散区基本稳定在一个深度范围内。常用的喂铝线速度参见表1。

喂线前后的吹氩喂线期间吹氩搅拌是为了保持钢水流动,使喂入钢包的铝能迅速在钢水中达到均匀混合。喂线前吹氩的目的是事先创造钢水流动状态,而喂线舌吹氩则是对钢水进行净化。

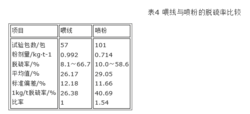

冶金效果与传统的铝锭投入法相比,钢包喂铝线法最主要的冶金效果是提高铝的收得率和钢中溶解铝的命中率。此外,对钢中夹杂,气体含量等指标也有一定改善。日本钢管公司采用喂铝线法对深冲钢的溶解铝进行控制,成品钢中溶鳃铝的标准差从0.011%降到0.008%;。德国赫斯钢厂生产深冲钢,钢中溶解铝的目标值为0.03%~0.05%。铝锭投入法的命中率为55%,不做中间取样的喂线法的命中率为65%,配合中间取样的喂线法的命中率可达90%。中国攀枝花钢铁公司采用预脱氧喂线工艺,与原铝锭投入法相比,高碳钢的铝收得率由27.7%提高到96.1%;低碳钢的铝收得率由7.7%提高到40.8%。重轨钢氧化物夹杂的含量由(80~250)×10-4%降至(80~160)×10-4%;低碳钢氧化物夹杂的含量由(150~350)×10-4%降至(100~250)×10-4%;Al2O3夹杂的减少尤为明显,重轨钢由(45~88.5)×10-4%(平均69.3×10-4%)降至(33~61)×10-4%(平均45×10-4%)。马鞍山钢铁公司第三炼钢厂生产的ZL18A钢,用钢包喂铝线工艺代替向钢中投掷铝块的方法进行钢的脱氧合金化,铝的收得率提高0.92倍,而且铝的收得率波动小,残溶铝命中率达100%。同时,钢中含氮量降低约20×10-4%。

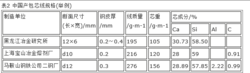

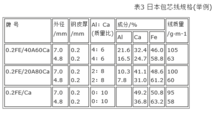

包芯线喂线法包芯线又称包覆线,也称合金芯线。它是针对某些精炼添加剂无法直接做成线材用喂线法加入钢水中这一问题而产生的。将Si、Ca、C、CaSi、CaSiAl等精炼粉剂作为芯,外包一层薄而软的钢皮成为包芯线。外包的钢皮一般是由0.2~0.5mm厚的钢带制成的圆形或矩形钢管,缝口或焊结,或咬合,或内衬箔带密封,以防止漏粉和吸潮。包芯线的规格参数举例如表2和表3。

包芯线的喂线深度和喂线速度与钢皮厚度和材质以及芯料的成分有关。对某一特定的包芯线而言,确定其喂入深度和喂入速度时需同时考虑钢皮的熔化和芯料的熔化或气化进行具体计算,计算原理和喂铝线相同。以硅钙包芯线为例,其喂入深度的下限是确保钢液静压力超过精炼温度下钙的蒸气压,即最浅的喂入深度为0.8m。为了尽可能地提高合金元素的利用率,同时考虑钢包包底和可操作性,喂入深度一般取钢水深度H的0.65~0.75,小包取下限,大包取上限。

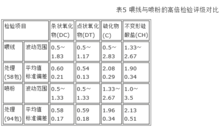

冶金效果在包芯喂线法中,硅钙包芯线是最常用的。同时,硅钙粉又可以用喷粉的方法加到钢水中。以生产车轮轮箍钢为例,与喷粉相比,喂线法的冶金效果如下:脱硫率低于喷粉法,如表4所示,这是因为喷入钢水的硅钙粉可迅速弥散在钢液中,而以包芯线形式喂入的硅钙粉则需要更长的时间才能达到均匀混合。夹杂物的高倍检验评级如表5所示。与喷粉法相比,喂线法的条状氧化物和硫化物评级略高一些。其中,条状氧化物0.5级的包次占总数的比例,喂线法为68.42%,喷粉法为75.27%;条状氧化物不合格包次的比例,喂线法为1.75%,喷粉法为1.13%。就改变夹杂物形态而言,喂线法比喷粉法效果较差一些。原因是喂入钢水的硅钙粉比喷入的硅钙粉更难以迅速混合于钢液中。与喷粉法相比,喂线法的点状氧化物和不变形硅酸盐的级别低于喷粉法,这是因为喂线过程中发生在钢渣界面的卷渣比喷粉少。喂线法钢水的温降小于喷粉法,61包次喂线试验与65包次喷粉试验对比,每包次的平均总温降前者为114℃,后者为124℃。喂线法钢包砖衬耐火材料侵蚀比喷粉法明显减少,这是因为喂线过程中钢液和顶渣比较平稳,钢包砖衬所收的冲刷明显减少。3

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助