基本概念

柱浸试验又称渗滤浸出试验,是地浸和堆浸的室内重要试验方法。它们均是在有机玻璃或塑料渗滤柱中进行的。柱浸的任务是确定浸出剂的最佳浓度、浸出剂和氧化剂的消耗量、有用元素的浸出率、浸出液固比,研究浸出过程中各项工艺指标、矿石浸出后水质复原状况等参数,并对用地浸法和堆浸法开采矿床的前景作出初步评价。1

分类微生物浸柱细菌浸铀包括酸预浸和菌浸两个阶段。酸预浸阶段淋浸矿石所产生的酸化液和菌浸阶段淋浸矿石所产生的菌浸液,经离子交换柱吸附铀后,产生的吸附尾液用于培养细菌,培养的菌液再用于淋浸矿石,由此循环,减少了尾液的排放量,有利于环境保护。细菌堆浸是将细菌浸出技术与铀矿堆浸工艺相融合的一项工艺技术,它具有堆浸工艺的特点和细菌浸出的优越性。2

酸法浸出酸法浸出是指使用酸性溶浸液将矿石中的有用组分选择性地溶解到溶液中的过程。如硅酸盐型铀矿石适于用酸法浸出,常用的溶浸液为稀硫酸溶液。3

碱法浸出碱法浸出是使用碱性溶浸液将矿石中的有用组分选择性地溶解到溶液中的过程。如碳酸盐型的铀矿石宜用碱法浸出,常用的溶浸液为碳酸钠和碳酸氢钠的混合液、碳酸铵和碳酸氢铵的混合液或碳酸氢铵的水溶液等。

氧化锌矿的碱性浸出主要是以氢氧化钠和氨水作碱性浸出剂,并且这种方法已经开始在很多方面得以研究甚至应用。 Orhan4用 10 mol·L- 1的 NaOH碱浸技术在 95 ℃、液固比为 7 的条件下处理回收电弧炉炼铁炉灰中的锌和铅,浸出 2 h 后,Zn 的回收率达 85%。 刘三军等5用氢氧化钠和氨-碳铵直接处理菱锌矿氧化锌矿,氧化锌的浸出率分别可达92.6%和91.3%。Zhao 等6用氢氧化钠分别在常压和热球磨条件下对难冶氧化锌异极矿浸出,都有较好的效果。使用氢氧化钠为浸出剂处理氧化锌矿的优点就是矿中锌和硅分别以锌酸钠和硅酸钠的形式被浸出,这样其他金属( 如铁、钙和镁) 就不会被浸出,且体系不会形成硅胶而阻碍固液分。

试验过程程序把氰化物(o.4kg/t NaCN)和石灰(6kg/t Cao)与矿样干式混匀后再装入浸出柱内,然后加水使浸液开始循环。

试验采用电动调节流量泵把流入贵液槽中的贵液泵人一组炭吸附柱,得到的贫液再返回浸出柱顶端,形成一个循环。炭吸附柱内的载金炭定期取样,并分析其中的含金量。同时还定期取贵液样,分析金的含量和滴定氰化物的浓度。必要时补充氰化物,以保证浸液的NaCN浓度维持在0.03%。

试验结束后,对浸渣进行取样,并分析金的含量。根据浸渣和载金炭的分析结果计算出金的浸出率。7

条件在不同喷淋强度下,用七种规格的柱子进行了一组浸出试验,其试验条件概括于表1中。溶液喷淋强度以单位面积的溶液体积流速(1/h·m2)和单位重量的溶液体积流速(1/h·kg)表示。除4号和5号试验外,其余试验的喷淋强度均保持在7一10 1/.hm2的范围内,这是基于Mt.Leyshon矿的喷淋强度(大约为8 1/h·m2)。而4号和5号试验的喷淋强度分别高达22和14 1/h·m2。7

柱浸试验条件对其结果的影响柱体直径试验1、2、5和6均是用高lm左右的柱体,在相近的重量喷淋强度(0.006至0.0111.hkg)下进行的。其中试验1、2和6还具有相似的面积喷淋强度(7一8 1/h·m2))。柱体直径介于235一560mm之间。上述四个试验28天后的金浸出率与柱体直径的关系曲线绘于图2。由图2看出,在所试验的范围内,金浸出率与直径没有明显的相关关系。7

柱体高度试验时溶液的重量喷淋强度比较接近,介于0.006~0.01 L/h·m2之间。由前所述,金浸出率与柱体直径之间没有关系。因此,试验I和2(虽然柱体直径相差较大,但重量喷淋强度相近)也可以用来比较。同样地,试验1、2、3和6可用来比较在面积喷淋强度(7一8 L/h·m2)相近情况下,柱体高度对金浸出率的影响。上述两种对比的结果见图3。7

该图示出28天后金的浸出率与柱体高度之间的关系。在重量喷淋强度相近时,随着柱体高度的增加,金的浸出率略有降低。然而,在面积喷淋强度不变的情况下,随着柱高的增加,全沪向浸出率有明级下降的趋势。值得注意的是,在面积喷淋强度保持不变时,增加柱体的高度,导致溶液重量喷淋强度降低。其他研究人员所得到的结果是矛盾的。1985年,Kappes指出,在柱浸试验中,当柱体高度增加时金浸出率要下降。然而,Noranda澳大利亚公司对Mt.Leyshon矿石所做的前期工作中,分别用2m和6m高的柱子进行试验,当面积喷淋强度不变时,金浸出率未见变化。7

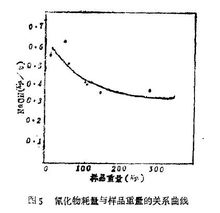

试验变化对氰化物耗量的影响在浸出的28天里,每个试验的氰化钠耗量(kg/t)列于表2。试验编号是按样品量由多到少的顺序排列的。表2清楚地显示出,随着样品量的减少,氰化物耗量有增加的趋势。这种关系在图5里也看得很清楚。该图表明氰化物耗量与样品重量之间的关系。1986年Chadwick根据浸出26天的记录报导了一个类似的结果,柱体高6m(20吨)的NaCN耗量为o.18kg/t,而柱体高2m的耗量达0.39kg/t。试验用样品的多少是导致氰化物耗量差异的决定性因素。当样品重量相同,而用不同的重量喷淋强度试验(如试验2、3和4以及5和6)时,消耗的NaCN相近。图6表示氰化物耗量与重量喷淋强度之间的相关关系。正如预计的一样,随着喷淋强度的增加,氰化物耗量似乎也增多。但是,这一趋势并不象样品量的影响那么明显,并且与前段提及的那两组相邻试验不一致。7

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助