直弧型连铸是钢水注入垂直放置的直型结晶器,在结晶器下有2~3m的垂直铸坯导向段的连续铸钢炼铁类型。由于直弧型铸机生产的铸坯内部质量比弧型连铸机的好,基本上克服了铸坯内弧区夹杂物聚集的缺点,有利于生产高质量产品,特别是薄板品种和具有良好深冲性能的钢种。1

连铸原理连铸指的是使钢水不断通过水 冷结晶器,凝成硬壳后从结晶器下方出口连续拉出, 经喷水冷却,全部凝固后切成坯料的铸造工艺。亦称连续铸钢。

凝固是在一定的过冷度和结晶核心存在的条件下,液态中无规则的原子集团转变为按一定规则排列的固体结晶体的过程。过冷度越大,结晶核心越多,结晶自发倾向就越大,结晶过程就越容易进行。从宏观上看,凝固是把液态金属储藏的显热和结晶潜热传输到外界,使液态转变为有固定形状的固体的过程。钢水在连铸机中的凝固主要是一个热量释放和传递过程,带液芯的坯壳边运行边放热边凝固,形成了液相穴相当长的铸坯。以弧形连铸机为例,浇铸时把装有钢水的盛钢桶运载到连铸机上方,经盛钢桶底部的流钢孔把钢水注入到中间罐内。打开中间罐塞棒,钢水流入到下口被引锭杆封堵的水冷结晶器中,钢液很快沿结晶器周边开始凝固成壳并和引锭杆粘结在一起。结晶器外壁通水冷却以加速钢水的凝固,同时结晶器上下振动以避免凝固壳与结晶器粘结,减少拉坯阻力。当结晶器下端出口处坯壳有一定厚度时,拉坯机带动引锭杆和芯部仍为液态的凝固壳以一定速度连续、均匀地离开结晶器,沿结晶器下方弧形辊道运行,已离开结晶器的坯壳立即受到来自结晶器下方的二次冷却装置的直接强制冷却,铸坯的结晶层也随之向中心区域推进。在全部凝固完毕或仍带有液芯的状态下铸坯被矫直,随后被切割成定尺长度的坯料。所得到的坯料可冷送或热送、热装至轧钢厂,亦可实行直接轧制。

直弧型连铸结构特点钢水注入垂直放置的直型结晶器,在结晶器下有2~3m的垂直铸坯导向段的连续铸钢类型。带有液芯的铸坯经直线段,而后被连续多点(一般为4点)弯曲成弧形,逐渐凝固但仍带有液芯的铸坯再被连续多点矫直,水平方向出坯并被切成定尺。(图1)直弧型连铸机最初为奥地利钢铁公司(VOEST)、美国钢铁公司(USC)和瑞士奥尔森(Ols-son)公司所推荐,自70年代中后期,主要是日本的一些大钢铁公司(川崎、新日铁、日本钢管(NKK)、神户等钢铁公司)连续建设了多台这种机型的板坯连铸机。2

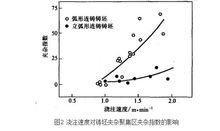

优点此种机型有下述优点:(1)铸坯在一个垂直结晶器和二冷直线段组成的较长垂直段中凝固,给钢水中大型夹杂物的上浮创造了有利的条件,部分避免了在弧形连铸的铸坯中易产生的内弧侧1/4处夹杂物聚集(见图2)因而有利于提高拉速和改善铸坯的洁净度;(2)铸坯在带液芯的状态下弯曲成弧形,使这种机型的设备高度只稍高于弧型连铸机,而远低于立弯型连铸机;(3)由于采用了连续多点弯曲和矫直,可保证铸坯在两相区不致产生裂纹。但是也有人认为:铸坯的洁净度应通过钢水的精炼措施来达到,而不是留在凝固过程中解决。

缺点这种机型在结构上与弧形连铸机相比有下述不足:(1)由于增加一弯曲段,设备相对复杂,调整、维修的工作量和难度都略有增加;(2)铸机高度较弧型机的高,从而使静压引起的铸坯“鼓肚”变形增加,再加两相区的弯曲变形,铸坯产生内裂的可能性加大;(3)由于铸机高度稍高和设备较复杂基建投资和设备费用也相应有所增加。

应用情况由于直弧型铸机生产的铸坯内部质量比弧型连铸机的好,基本上克服了铸坯内弧区夹杂物聚集的缺点,有利于生产高质量产品,特别是薄板品种和具有良好深冲性能的钢种。因之直弧型连铸机得到较大的发展,到80年代中期、据统计世界上共有弧型连铸机1100多台,其中直弧型连铸机230台(板坯铸机48台、方坯铸机182台)。

中国有9台,4台板坯铸机分别在宝山钢铁厂(宝钢)和太原钢铁公司,宝钢铸机由日本日立造船制造,太钢的铸机是由奥地利的VOEST制造,其余5台是方坯铸机。进入90年代,直弧型连铸机得到人们重视,尤其在日本国,所建板坯铸机基本都是直弧型。中国在此期间共建直弧型连铸机23台(板坯铸机14台,方坯铸机9台)。

本词条内容贡献者为:

何星 - 副教授 - 上海交通大学

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助