研磨是一 种精密的加工方法,在精密仪器和精密机械的装配中广泛应用。为了保证研磨加工的质量,正确而合理的设计和使用研磨具是一项极为重要的工作。

分类设计研磨具时,首先应按孔径大小、工件特点与 要求选择合理的结构。

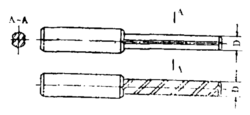

固定式研磨具固定式研磨具结构简单,其直径D是固定的,适用于研磨精度极高的孔。当孔径很小,无法设计可调式研磨具 时,则用固定式研磨具。为了储存研磨剂和使研磨剂能在研磨具工作长度上均布,可按直径D的大小,在外圆上开 1~2条直槽或螺旋槽,同时,工作部分D和柄部应有良好的同轴度。

时,则用固定式研磨具。为了储存研磨剂和使研磨剂能在研磨具工作长度上均布,可按直径D的大小,在外圆上开 1~2条直槽或螺旋槽,同时,工作部分D和柄部应有良好的同轴度。

这种研磨具由若干根组成一套,每根直径依次相差0.005~0.01 mm,提供在研磨过程中孔径变化时选用,以便保证工件与研磨具间的松紧程度(即研磨压力),使工件与研磨具经常保持良好接触 。

这种研磨具的缺点是磨耗后无法补偿,需要准备很多根, 不太经济。尽管如此,由于具有结构简单、制造方便、能加工出精度极高的孔,以及适用于孔径很小无法设计可调研磨具的场合等优点,因此,目前在工厂中应用很广泛。

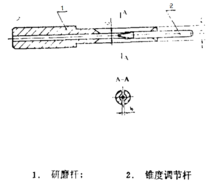

可调式研磨具这种研磨具是借调节杆的锥体来调节直径的,在研磨过程中,可根据需要调节研磨具与工件配合的松紧程 度,以适应加工要求,这种研磨具比固定式研磨更具有经济性。

度,以适应加工要求,这种研磨具比固定式研磨更具有经济性。

可调式研磨具的研磨杆可在一定范围内进行调整。扩张后的工作部份直径略大于两端,这样研磨出来的工 件两端不易产生喇叭口。设计时,工作部份开两条互成180°的弹性槽。

研磨具工作部份的结构尺寸设计研磨具时,关键在于合理地设计研磨部份的尺寸1。

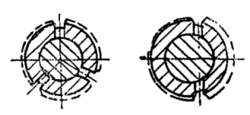

为保证研磨部份两侧扩张量一致和几何形状正确,应使扩张部份在横截面内的壁厚均匀,其上两槽应等宽,且互成180°。

为保证研磨部份几何形状的正确,槽宽不可太宽,根据直径大小,一般取0.2~0.3 mm。

研磨部份壁厚的选择必须适当,过厚则弹性差,扩张困难,甚至不能扩张;如壁厚过薄,则易碎裂和变形,使用寿命短,不经济。壁厚一般按经验选取,下列比例关系可供参考:

研磨具的材料研磨具的作用有两点:①存放研磨剂,正确发挥研磨剂的作用;②改变工件的几何形状,提高产品精度。因此,研磨具材料的性能对工件的精度、表面粗糙度、研磨效率等有直接影响。在设计研磨具时,选择材料也是很重要的2。

对材料的要求由于在研磨过程中,要使研磨剂的一部份微小磨料嵌入研磨具表面,而不会嵌入工件表面,则要求研磨具研磨部份的材料比工件软,但不使磨料全部嵌进研磨具而失去研磨作用,材料又不可太软。

材料的组织必须致密均匀,否则,将直接影响工件的研磨质量。

材料的耐磨性要好,否则,磨耗快,不经济。

材料的强度应适宜,否则,研磨具易变形而直接影响工件的研磨质量。

对材料的加工性能和经济性要适当考虑。

常用材料目前常用的研磨具材料有灰铸铁、球墨铸铁和铜等。其中前两种应用最广1。

灰铸铁润滑性能好,磨耗较慢,硬度适当,研磨效果较好,价格便宜,适于硬质合金、淬火钢、调质钢、铜合金、铝合金和玻漓等工件的研磨。孕育铸铁也具有较高的强度、硬度和良好的嵌砂性与耐磨性,故比普通灰铸铁的性能好。一般常采用HT20-40、HT25-47和HT30-54等牌号的孕育铸铁作为研磨具的材料。

球墨铸铁具有铸铁的优良性能,其机械性能比灰铸铁有明显提高,耐磨性比灰铸铁好,是一种良好的耐磨材料,它能增加研磨具本身的耐用度。因此,球墨铸铁目前已被广泛用于制作研磨具。一般经常采用的牌号为JB298-62中的QT45-5,QT40-10等。

铜性质较软,硬度较低,而表面容易嵌存磨粒,适用于研磨软钢。当研磨余量大的工件时,用铜做研磨具可提高效率,但不能达到很高的光洁度。因此,常用铜研磨具进行粗研磨。

影响研磨质量的因素影响研磨质量原因很多,主要因素如下3:

(一)、研磨具与研磨压力研磨压力是依靠调整研磨心轴与零件保持一定的视合程度获得的。压力的大小取决于被研磨零件的精度、光洁度和加工余量。研磨压力大,去除余量快,但由于研磨膏不是连续供给,容易将研磨膏挤出,形成干摩擦,划伤表面。同时压力过大,研磨过程产生热量多,对薄壁零件极为不利,所以粗研压力大,精研压力小。手工研磨压力的大小是靠操作者听声看凭感觉根据经验决定的。一般研磨压力在0.5~2.5公斤/厘米2,精密零件不超过1公斤/厘米2。

(二)、制造误差(1) 三槽分度差

铣槽时,刀具未通过中心及分度不均匀,研磨具表面弧长不等。弧度有长短时刚性差,涨开量大,研磨过程跳动,尤其薄壁大直径的研磨心轴比较明显,研磨具与零件配合不良,使几何形状误差加大。

(2)壁厚差

研磨具精磨时,工作表面与内表面不同心,涨开后不圆。

(3)研磨具的修整质量

精研用的研磨具,需要用淬火钢套仔细修研,提高表面光洁度和几何形状精度,保证与零件内孔配合良好。

(三)、研磨速度研磨速度应根据零件材料、精度、光洁度、研磨方式、加工余量及研磨剂而定。一般来讲,研磨效率随研磨速度增加而提高。但速度过大反而使研磨具运动不平稳,不容易操作,产生热量多,造成变形和尺寸测量不稳定。研磨剂飞溅,润滑不良,研磨不均,划伤零件。研磨速度一般为10~80米/分,精密研磨不超过30米/分。

本词条内容贡献者为:

李航 - 副教授 - 西南大学

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助