一、基本概述

近终形制造(near-net shape manufacturing)是指采用先进的精密成形工艺,将金属或其他材料一次加工成接近最终产品或零部件形状和尺寸的方法。

二、分类信息

三、详细解释

近终形制造是工程材料与制造领域的重要前沿技术,覆盖了快速凝固、连续铸轧、连续挤压、精密锻造、半固态成形、粉末冶金、增材制造(3D打印)、注塑成型等多种先进工艺。其核心在于缩短流程、整合工序、提升材料利用率,直接由原材料(如熔融金属、粉末)加工成高精度制品,实现成形即成品,最大限度地减少后续切削加工余量甚至实现“无切削”生产,同时表面质量较好,减少磨抛需求,降低材料损耗与能耗,提高产品尺寸精度及生产效率。

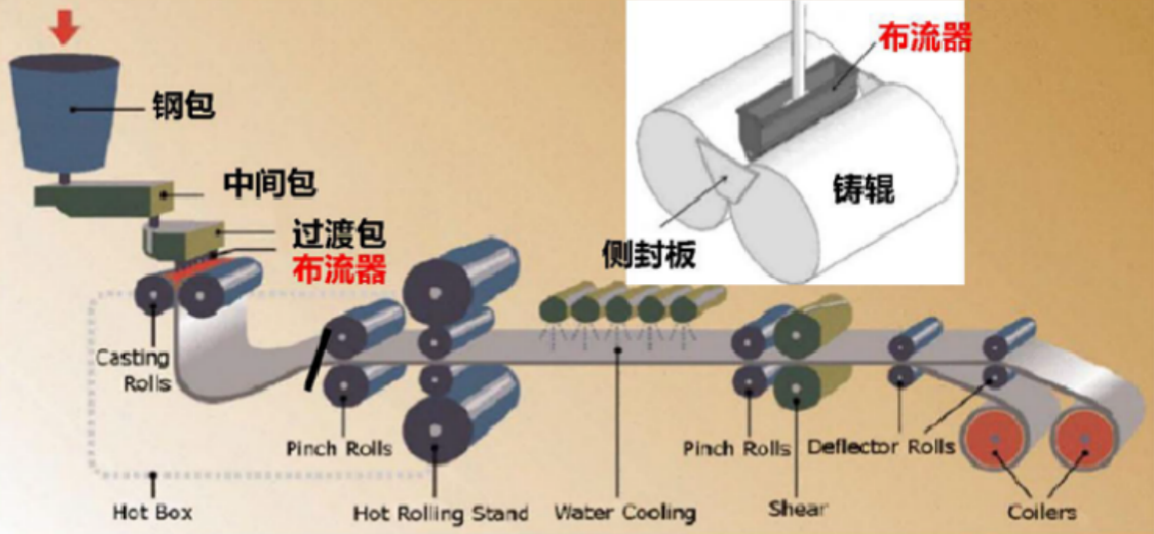

图1 薄带连铸生产流程示意图。图片来源:参考来源[6]

与传统“多余量-粗成形-精加工”的生产模式相比,近终形制造具备多方面优势:

第一,在生产模式层面,可通过流程简化减少加工工序,缩短生产周期,提高生产效率。

第二,在材料利用率层面,无余量或少余量加工,可省去大量切削加工导致的材料损耗,显著减少材料浪费。

第三,在能耗与排放层面,可通过减少传统加工工序、降低全流程能耗,减少碳排放与环境负担。

第四,在产品性能层面,可优化组织结构,提升力学性能,改善材料强度与韧性。

第五,在产品设计层面,可打破传统制造限制条件,实现个性化、复杂结构构件的一体化生产。

四、应用领域/前景

由于能够显著减少材料浪费和环境负担,近终形制造成为实现绿色制造和智能制造的重要支撑方法,正推动材料成形与零件制造范式的深刻变革,并展现出巨大的应用价值和广阔的发展前景。

在实际应用中,近终形制造已广泛应用于航空航天、汽车制造、能源装备、电子信息、医疗器械等领域,为高效生产复杂结构、高性能要求的关键零部件提供了重要途径,极大提高了产品设计自由度、制造效率和材料利用率。例如,采用连续铸轧工艺可直接从金属熔体制备高强度、低缺陷的大型板材和带材(金属材料轧制加工后的两种主要产品形态,板材一般为单张平板状,长度≤12米,带材成卷供应,卷重可达30吨,宽度通常≤2米,长度可达数千米),相比较传统轧制工艺,加工流程大大简化、能耗显著降低;快速凝固和喷射成形可制备高强合金、非晶材料等高端新材料;增材制造则为个性化、复杂构件的快速试制与小批量生产提供了全新路径。通过近终形制造,不仅提升了制造过程的自动化与智能化水平,还推动了材料设计、工艺研发与产品应用的深度融合。

随着绿色制造和智能制造理念的不断深化,近终形制造成为节能降耗、减排增效的重要抓手。其通过减少大量切削加工余量和工序环节,不仅降低了能耗和碳排放,还显著减少了材料浪费,充分满足了可持续发展的核心要求。同时,数字化设计、仿真优化与AI在线质量监测(如机器视觉检测)等智能化手段的融合,赋予近终形制造更高的自动化和柔性化能力,为智能工厂和工业互联网平台的构建打下基础。

随着绿色制造和智能制造的发展,近终形制造在产业中的应用将越来越重要。在智能制造领域,该技术通过集成数字化设计、在线监测和仿真优化,直接响应《“十四五”智能制造发展规划》中“工艺革新及装备升级”的要求,为智能工厂提供高精度、少工序的制造方案。在绿色制造领域,其减少切削加工余量、降低材料损耗及全流程能耗的特性,精准契合《“十四五”工业绿色发展规划》提出的“减污降碳和能源资源高效利用”目标,成为工业低碳转型的核心支撑。

未来,近终形制造将在缩短生产流程、节约资源、降低成本、提升产品性能等方面发挥更加重要的作用,同时有望加快与人工智能、大数据等技术的融合,实现材料、结构、工艺与性能的协同优化,为高性能材料设计及高端装备制造提供定制化、智能化、绿色化的解决方案。

在碳达峰、碳中和“双碳”目标引领下,近终形制造将助力传统制造业转型升级,推动绿色制造体系建设,为全球新一轮产业技术革新提供重要支撑。随着工艺创新和技术集成的不断突破,近终形制造势必将在全球制造业高质量发展和智能绿色转型进程中发挥更为关键的作用。

五、绿色应用难点

中国近终形制造技术近年来发展取得显著成效,部分关键工艺和装备实现了自主研发和工程化应用。然而,与国际先进水平相比,中国近终形制造技术在部分核心装备、智能控制系统、工艺标准体系、复杂结构件精密制造等方面仍有差距。当前,国内产业还存在部分高端材料依赖进口、智能化水平不足、生产线柔性与协同化有待提升等问题。此外,相关国家标准和检测评价体系不够完善,工艺链条与绿色制造体系的深度融合也有待加强。

近终形制造在推动制造业绿色转型的过程中,也伴随着一些伦理规范及行业争议。

第一,部分先进成形工艺能耗较高、设备投资大,如未严格执行能效与排放标准,易造成温室气体和粉尘排放,影响环境治理目标。

第二,智能制造与数字化流程中,生产数据、工艺参数的安全与隐私管理尚存隐忧,行业内对于数据产权归属与技术壁垒亦有争议。

第三,劳动力结构的转变带来技能升级压力,一些传统岗位面临淘汰风险,职业培训与再就业安置亟需完善。

当前,近终形制造技术推广尚处于起步阶段,相关标准体系建设与绿色评价机制仍需健全,以保障技术应用的公平、可持续和安全发展。

本词条贡献者:

吴宏辉 北京科技大学碳中和研究院教授

本词条审核专家:

王利飞 太原理工大学材料科学与工程学院教授

参考来源:

[1]Marini D,Cunningham D,Corney J R.Near net shape manufacturing of metal: a review of approaches and their evolutions[J].Proceedings of the institution of mechanical engineers,Part B:journal of engineering manufacture,2018,232(4):650-669.

[2]汪水泽,高军恒,吴桂林,等.薄板坯连铸连轧技术发展现状及展望[J].工程科学学报,2022,44(4):534-545.

[3]毛新平.热轧板带近终形制造技术[M].冶金工业出版社,2020.

[4]冶金信息网.毛新平院士专访——近终形技术实现流程生态化产品绿色化[EB/OL].(2023-05-12). https://www.sohu.com/a/675004949_121123911

[5]秦永健. 金属近终形制造新技术-薄带连铸[J]. 华东科技,1997,32(11):24-25.

[6]汪水泽.近终形制造流程汽车白车身用钢研发新进展[C].2024年近终形制造技术论坛,中国金属学会近终形制造技术分会,娄底,2024-04-23.

[7]中华人民共和国工业和信息化部.《“十四五”工业绿色发展规划》(工信部规〔2021〕178号).2021.

[8] 中华人民共和国工业和信息化部,国家发展和改革委员会,教育部,科技部,财政部,人力资源和社会保障部,国家市场监督管理总局,国务院国有资产监督管理委员会.《“十四五”智能制造发展规划》(工信部联规〔2021〕207号).2021.中华人民共和国工业和信息化部.《“十四五”工业绿色发展规划》(工信部规〔2021〕178号).2021.

来源: 科普中国

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

科普中国

科普中国