**2009****年7月12日,**世界最大重型挤压机:3.6万吨金属垂直挤压机试制成功

2009年7月12日,我国自主研制的世界最大重型挤压机——3.6万吨金属垂直挤压机试制成功,自此,我国成功突破了大型厚壁无缝钢管的制造瓶颈。

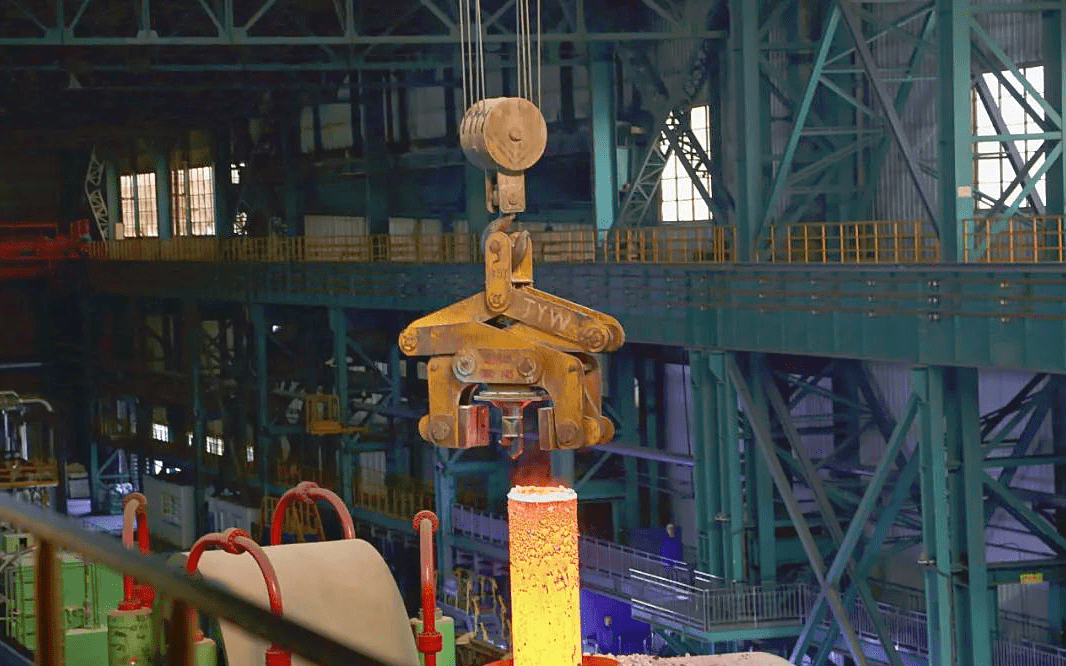

火电、核电管道的关键材料——大口径厚壁无缝钢管的生产采用热挤压法,是工业发达国家成熟工艺方法。3.6万吨黑色金属垂直挤压机实现了我国在此领域的突破创新,打破了国外的长期垄断,整体技术水平达到国际领先。

无缝钢管有多难造

作为设备制造与电力生产的强国,我国拥有众多大型发电项目,但关键部件——大口径厚壁无缝钢管,长期依赖进口。这种钢管是60万千瓦以上超临界、超超临界电站及石油化工领域的核心装备,如石油钻探中的钻头保护管便是其应用之一。其制造核心难点在于重型压机,可以说这种重型压机代表着国家制造业的发展水平。

无缝钢管,即无焊缝的圆形、方形或矩形钢材,不同于焊接管,它由实心钢锭穿孔、轧制而成。这一过程挑战重重,管壁需均匀减薄并拉长,稍有不慎钢管即废。

以核电站钢管为例,需添加特殊合金防腐蚀,技术门槛极高,稍有不慎成本就会剧增。此时,重型挤压机便成为关键,它能以巨大压力使金属在模具中成型,广泛应用于多种金属材料加工,是无缝钢管生产的必备利器。然而,因国外技术封锁,我国曾长期高价进口此类钢管。

锻造厚壁无缝钢管

世界最大的垂直挤压机

2003年,中国工程院发布的一份名为《推进我国大型锻压装备研发》的研究报告明确指出,我国在大型难变形金属挤压机领域尚属空白,这一现状已经严重制约了相关武器装备,特别是军用先进航空发动机的研发进程。因此,构建一条重型挤压生产线,对于加速实现国家急需关键材料的国产化具有深远意义,同时也将为电力、石化、航空航天以及军工等多个行业的自主发展奠定坚实的高端材料基础。

在这样的背景下,北重集团毅然扛起了厚壁无缝钢管国产化的重任。作为共和国最大的火炮研制与生产基地,全国所有的火炮炮身大型锻件均出自北重集团之手。然而,这一技术的生产效率相对较低,且在加工大规格管材时面临诸多困难。面对国内市场的迫切需求以及国外同行的技术封锁,北重集团没有退缩,而是主动请缨,立志自主研发3.6万吨黑色金属垂直挤压机这一国之重器。

厚壁无缝钢管制造难度极大

这条重型挤压生产线由一台3.6万吨垂直挤压机以及63台套相关辅助设备组成。作为世界首例,该项目在施工过程中几乎无现成经验可供借鉴。无论是施工建设、设备制造、安装运输,还是设备调试、人员培训、工艺工装,每一个环节都充满了前所未有的挑战与压力。

国家重大科技专项“3.6万吨黑色金属垂直挤压机装备及工艺技术研发”课题组怀揣着“不让外国人小觑中国”的坚定信念,毅然向极端制造领域发起冲锋。经过艰苦卓绝的努力,他们成功攻克了大口径厚壁无缝钢管挤压工艺以及重型挤压装备设计与制造两大技术难关。

在三年里,研发团队放弃了所有的周末与节假日,从晨光初照到夜幕降临,从深夜坚守到黎明到来,他们团结协作,群策群力,不断攻克技术与设备上的重重难关,用实际行动诠释了责任与担当。经过一系列复杂而精细的安装与调试流程,克服了重重技术难关,我国首台3.6万吨黑色金属垂直挤压机终于在2009年7月12日成功完成了热调试。步入2010年,该设备顺利完成了工艺试制阶段,并成功转入了批量生产。经由国家权威检验中心的严格检测,挤压机组的公称吨位、控制精度等各项关键性能指标均完美符合设计预期。

我国自行研制的挤压机有何过人之处

截至目前,我国在大口径厚壁无缝钢管制造领域取得了突破性进展,成功打破了国外的技术垄断,跃升至世界领先地位。北重集团紧随美国威曼·高登公司和法国阿伯杜瓦公司的步伐,成为全球第三家掌握该技术的企业。那么,我国自主研发的这台挤压机,相较于国际同类产品,究竟有何独到之处?

我国自主研发的挤压机,采用了与国外截然不同的技术路径。其核心在于预应力钢丝缠绕结构,通过高强度钢丝紧密缠绕上下梁和立柱,形成坚固的压机承载框架。这一创新设计显著提升了压机主要承载部件,如机架和工作缸的疲劳寿命,使得设备的使用期限在原有基础上延长了3至6个月不等。更为先进的是,我国在保持高性能的同时,还成功降低了钢管的结构重量、制造成本和安装成本,综合性能卓越,远超同类产品。

此外,我国在挤压机的研发过程中,还融入了多项前沿技术,如卫星缠绕、液压推移和液压提升安装等,成功攻克了千吨级超大型结构施工安装的技术难题。这一成就,即便是同期的国际知名企业也难以企及。凭借这些显著优势,我国的重型挤压机不仅大幅降低了市场价格,从原先的十几万每吨降至几万元每吨,每年更为国家节省了高达40亿元的资金,创造了巨大的经济效益。

参考来源:《内蒙古科技报》、中新网、包头市人民政府官网

来源: 江苏省科学技术协会

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助