在畜牧行业,有一个共识:"今天的饲料,明天的食品"。喂给动物的每一口饲料,最终都会变成我们餐桌上的肉蛋奶,所以,饲料的质量是食品安全的第一道关。

回顾上个世纪90年代,当时的养殖状况令人担忧:猪圈里的猪矮小瘦弱,新生仔猪也因营养匮乏发育不良。养殖户们十分困惑:"明明喂的是营养丰富的豆粕玉米,为啥这些猪怎么喂都不肥呢?"而且在猪的粪便里,能看到肉眼可见的白色未消化饲料颗粒。显然,猪没有吸收到足够营养,饲料也被浪费了。

问题的根源在于以玉米、豆粕为主要成分的饲料含有大量抗营养因子。比如植酸分子,就像"贪婪的小偷",与钙、锌等微量元素及蛋白质紧密结合形成螯合物,导致猪的肠道无法吸收这些营养。而猪的肠道里,也缺乏能分解植酸的植酸酶。

植酸绑架钙和磷

或许有人会想,直接在饲料里添加植酸酶不就行了?但在当时,中国的植酸酶完全依赖进口,90年代的植酸酶每公斤价格高达200到300块,折算到饲料成本里,每吨要多花好几百块,这对养殖户来说堪称"天价"。于是,行业陷入了困境:一边是猪群营养不良、饲料浪费,另一边是核心技术和产品被国外"卡脖子"。

植酸酶

转机出现在1994年,姚斌院士前瞻性地将分子生物学和饲料科学结合,从基因资源、应用性能、生产成本三个关键方面,着手攻克饲料酶制剂难题。经过四年潜心研发,第一代国产植酸酶诞生,实现了中国饲料酶制剂从0到1的历史性突破。

随后五年,研究团队把植酸酶的催化效率提高了20倍,很快该产品应用于全国80%的饲料中,让养殖户既能“用得起”,又能“用得好”。效果十分显著:豆粕等饲料原料利用率提高,动物更健康,养殖效益大幅提升。

直到今天,他们仍在不断提升植酸酶的催化性能,发酵酶活超过10万个单位,生产水平较研发初期提高了200倍,还研发出能耐受100度高温的超级百度酶。值得自豪的是,中国的相关技术实现了反向输出,成功转让给德国、美国等发达国家。

如今,植酸酶已从单纯的饲料添加剂升级为饲料中不可或缺的常规原料组分,这意味着它成为饲料中的“必选项”,没有它,动物的饲料就不完整、营养就不全面。

植酸酶的成功研制,不仅打破了国外技术垄断,更重要的是建立起一整套饲料酶制剂研发体系,高效挖掘酶的基因资源、保护知识产权、提升应用性能、控制生产成本等关键难题被一一攻克,推动整个行业向前迈进。

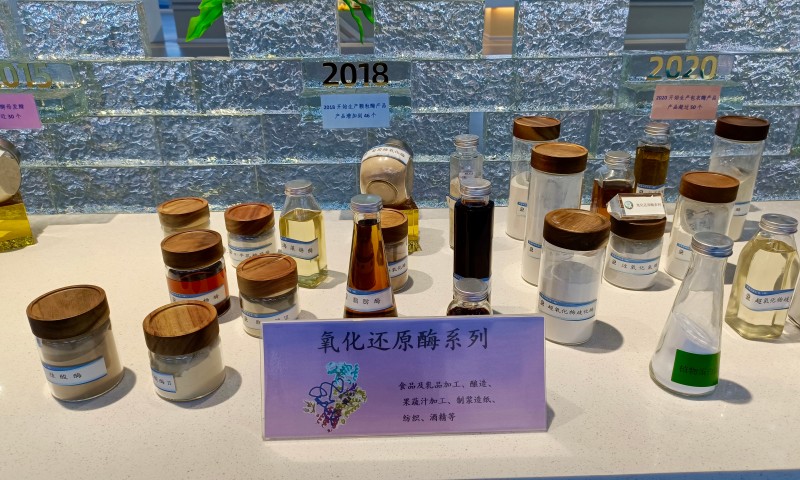

在实验室的陈列架上,承载着初代梦想的那支植酸酶试管静静伫立,旁边整齐排列着葡萄糖氧化酶、纤维素酶等20多种国产饲料酶制剂,每支试管旁都清晰标注着研发年份。这排样品不仅是中国畜牧养殖业在“节粮、减豆、替抗”道路上交出的时代答卷,更是中国摆脱关键技术依赖、实现自主创新的坚实底气。

中国饲料酶制剂的研发故事,生动地表明:一粒微小的酶分子,足以撬动一个庞大产业的变革;一群人三十年如一日的坚守与创新,让“中国智造”照亮了人类餐桌的健康美味之路。正如开头所说,只有保障“今天的饲料”安全高效,才能守护“明天的食品”健康丰盈。

科学审核:涂涛 中国农业科学院北京畜牧兽医研究所研究员,博士生导师

策划统筹:宋雅娟 武玥彤

编辑整理:李欣哲 林佳欣

来源: 大国粮策

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

大国粮策

大国粮策