水泥作为目前使用最为广泛的建筑材料,却是全球碳排放的 “大户”——每生产一吨水泥熟料,就会释放出近0.8吨二氧化碳——这相当于一辆卡车行驶1000公里的碳排放量。水泥领域的二氧化碳排放占全球总排放量的7.5%,并且水泥生产的碳排放主要来源于碳酸钙的分解,这也让其成为工业领域的碳减排的重点和难点。

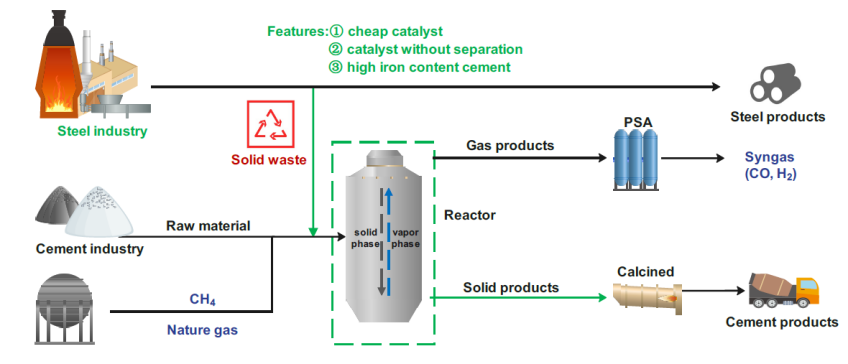

近期,科研团队在水泥领域低碳化生产方面取得新进展——让钢铁冶金行业固体废弃物“变废为宝”,直接助力水泥生产碳减排。这项由中国科学院大连化学物理研究所路芳、蔡睿研究员团队和刘中民院士领衔的研究,通过一种创新的催化技术,将水泥生产中由碳酸盐分解产生的碳排放大幅降低,催化剂与反应产物无需分离,同时还能"变废为宝"生产出高价值的合成气。这项技术为水泥领域绿色低碳发展提供新思路、新路径。

传统水泥生产的核心步骤是高温分解石灰石(CaCO₃),这一过程会释放大量二氧化碳,占到整个工艺碳排放的60%。研究团队向反应体系中引入了另一种温室气体—甲烷(CH₄),并创新性提出利用水泥生料中的铁组分构建催化体系,引入基于钢铁固废的铁基催化剂。实验显示,这种催化剂可让碳酸钙分解产生的碳排放降低近80%。较为巧妙的是,反应后铁基催化剂无需与氧化钙产物分离,作为生产原料可直接用于水泥熟料生产,既节省成本又免去二次污染风险。

图1. 钢铁固废催化水泥生产工艺

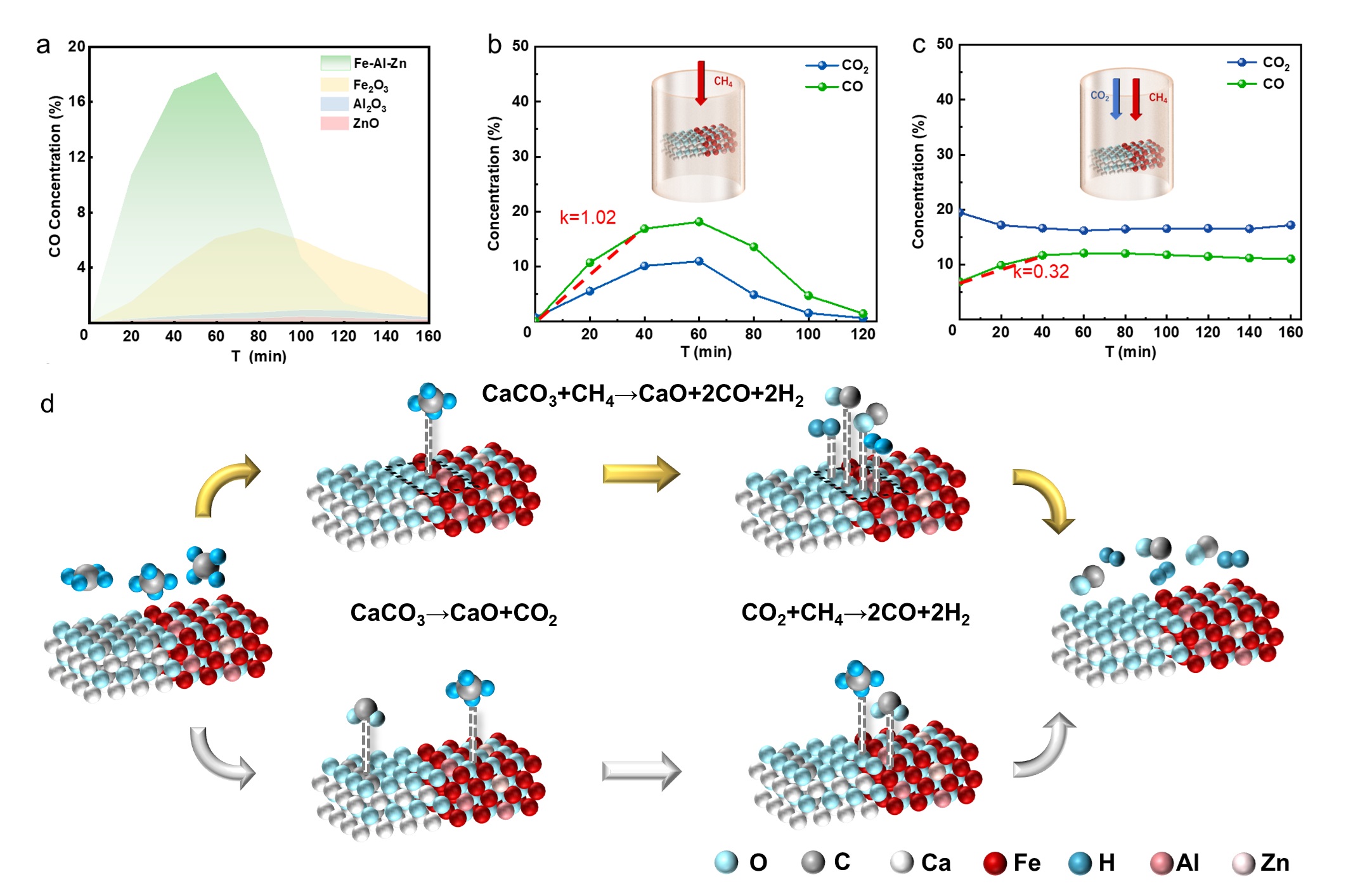

研究进一步提出合理的催化机制:直接反应路径为吸附的CH₄与Ca-Fe界面处的碳氧键相互作用,转化为CO和H₂;分解-吸附路径为CaCO₃首先分解形成CaO和CO₂,再与活化的CH₄反应生成CO和H₂。研究团队通过实验证实,CH₄与CaCO₃之间的直接反应为主要路径。通过一系列表征表明选用的模拟钢铁固废催化剂以铁的氧化物为活性位点,铝和锌的引入显著增加了比表面积和催化活性位点的分散性,进一步优化铁位点周围的微环境。结合生命周期分析(LCA),研究团队评估了该技术在未来工业场景中的减碳潜力,显示该项技术具有显著的环境效益。

图2. (a) Fe₂O₃、ZnO、Al₂O₃和Fe-Al-Zn催化剂催化性能比较。(b)Fe-Al-Zn 催化CaCO₃和CH₄的共热转化。(c)Fe-Al-Zn 催化CH₄和CO₂干重整反应对比。(d)CH₄和CaCO₃在铁基催化剂作用下的反应路径

这项成果发表于《国家科学评论》(National Science Review)。

来源: 《中国科学》杂志社

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

《中国科学》杂志社

《中国科学》杂志社