第一篇:原始纺纱

人类发展的历史长河中,人们为了御寒,利用天然植物的韧皮、棉花、羊毛等纺制成纱线,织布成衣,其纺纱方法在探索中发展。

1. 原始纺纱——双手搓捻

也许受野外藤曼的启发,古人发现天然植物纤维多呈松散状,而且单一纤维短细,强度低而不结实,为了使它坚固耐用,必须用多根纤维加捻并续接以增加强度和长度,从而逐步掌握了利用树皮、草茎、黄麻、棉花等植物纤维手工搓制成绳或纱线。

2. 原始纺纱——纺锤

搓捻纺制纱线的方法太慢且均匀度差,无法满足织布的需求。经过漫长的探索,先民们先后发明了陶制、石质或铁制成的纺锤,又称纺轮或纺縳(fu),利用纺轮旋转力将纤维加捻成纱,产出增加,纱线品质提升,这在我国和国外的考古中均有发现(图1为长沙出土的西汉铁制纺縳素描)。

图1. 长沙出土的西汉铁杆纺縳素描

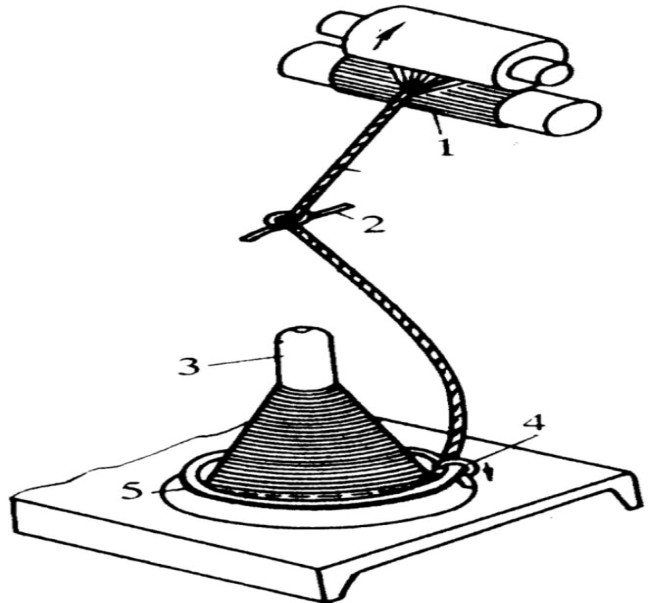

3. 原始纺纱——手摇(脚踏)纺车

纺锤是一个简单的棍子,后来慢慢演化为锭子,而纺车的发明是纺纱技术的里程碑。用纺车纺纱,大轮子转一圈,带动的纺锭转70~80圈;纱线纺好后,反转绕到锭子上,生产效率大幅提高,比纺锤要高15~20倍。后来,又改进为脚踏纺车。抗日战争时期,延安开展大生产运动,手摇纺车立下功劳。

图2. 古代纺车图

第二篇:传统纺纱——环锭纺

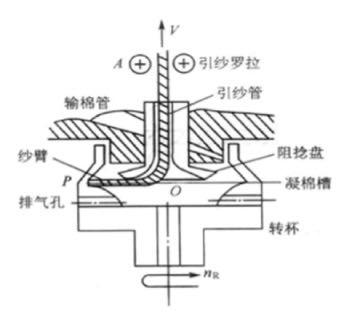

环锭纺纱有100多年的历史,技术不断完善,推动纺织业和社会的进步,称之为传统纺纱。所谓“环”是钢领,“锭”是纺纱锭子。如图3示,锭子带动纱管回转,在纱条张力拉动下,钢丝圈沿钢领边缘滑行,每转一圈,纱条获得一个捻回,因摩擦力阻滞,钢丝圈与锭子的速度差实现纱条的卷绕。

环锭纺纱是纺纱技术的一大进步,其中最伟大的发明是钢领和钢丝圈!牵伸、加捻和卷绕同时进行,机构简单,连续纺纱,纺纱速度和生产效率提高,推动纺纱技术的进步。环锭纺纱工艺成熟,适纺范围广,产品应用广泛,时至今日,仍在各种纺纱方法中占主导地位。

紧密纺亦称集聚纺,在环锭细纱机牵伸装置中增加了一个纤维凝聚(集聚)区,基本消除了前罗拉至加捻之间的纺纱加捻三角区,很好解决了传统环锭纺纱的弊端,降低纱线毛羽,提高成纱强力,纱线用于高档衬衫面料、床品等。紧密纺是对传统环锭纺的一种改进,故称改进环锭纺。

图3. 环锭纺示意图

(图示:1—牵伸罗拉,2—导纱钩,3—纱管,4—钢丝圈,5—钢领。)

第三篇:新型纺纱——转杯纺

转杯纺是一种全新的纺纱方法,不用锭子,也没有钢领、钢丝圈,纤维在分梳辊、纺杯、假捻装置等部件的作用下,依靠离心力及负压凝聚成纱。转杯纺又称气流纺纱,属自由端纺纱。

纺纱原理:棉条直接喂入纺纱器,经分梳辊分梳成了单纤维状,纤维靠分梳辊的离心力和纺杯内负压气流的作用脱离分梳辊表面经输棉管而进入纺杯,并在纺杯凝聚槽中形成一个完整的纤维环,纤维环随着纺杯高速旋转,在接头纱的拉动下,随着捻度的传递和连续剥离纤维束而成纱。

转杯纺的特点:1)工序缩短,较环锭纺减少粗纱、络筒工序,并条可用一道。2)牵伸、加捻和卷绕分离,纺纱速度和生产效率高,早期转杯纺纺杯速度36000转/分钟,现在可达150000转/分钟。3)对纤维长度要求低,可纺低等级棉纱。4)适纺中粗支纱,纱线可用于牛仔布、针织品、产业用及家纺产品等。

图4.转杯纺示意图。

第四篇:新型纺纱——喷气涡流纺

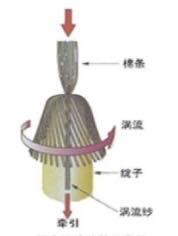

喷气涡流纺是对环锭纺纱颠覆性的改革,保留罗拉牵伸为超大牵伸;取消钢领、钢丝圈,采用涡流加捻。加工流程缩短,纺纱速度大幅提高。

纺纱原理:棉条喂入,经牵伸后的须条从前罗拉钳口输出,立即被纺纱器直喷嘴中涡流所产生的负压吸入,形成芯纤维,当纤维的末端脱离前罗拉时,因涡流作用而扩张,覆盖在空心锭子表面,并沿着固定的空心内壁回转,并沿着纱条的向前运动,纤维末端緾绕于纱芯上使纱条获得捻度而成纱。

喷气涡流纺的特点:短流程,减少粗纱、络筒工序;纺纱速度高,是传统纺纱机的20多倍,且自动化程度高,节约用工;成纱和环锭纱有类似的外观,成纱强力低于环纺纱,纱线条干好、毛羽少、抗起球;适纺中细支纱,可纺全棉产品,以纺棉型化纤为好,特别适合纤维素纤维及其混纺。

图5.喷气涡流纺纱示意图

纺纱领域4种实用的纺纱方法:传统环锭纺、转杯纺、喷气涡流纺和紧密纺,各有其特点,成纱结构也各具特色。不同的纺纱方法相互补充,为纺织产品的开发提供更多可能。

参考资料:

(1)上海市纺织科学研究院《纺织史话》编写组.纺织史话.上海科学技术出版社,1979。

(2) 陈忠 郭建红等. 不同纺纱方法之成纱结构与特性. 《纺织导报》, 2003。

来源: 中国纺织工程学会

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国纺织工程学会

中国纺织工程学会