焊接是现代制造业中被广泛采用的一项工艺,具有速度快、密封性好等优点,在航天、船舶和汽车制造中大显身手。那么,飞机在制造过程中能否也采用焊接工艺?答案是否定的。主要原因有如下几个方面:

首先是飞机的制造材料造成的。在波音787和空客A350XWB问世前,现代飞机的主要制造材料是铝合金。这种材料有一个突出的特点——焊接性能极差。采用传统的焊接方式焊接后,焊接区域局部有应力集中,使得金属变脆,而且易产生砂眼、气泡、微裂纹等缺陷,使得结构在这些位置的性能低于非焊接区。这在飞机制造中是不能接受的。

虽然现在也有一些特殊的焊接工艺,比如搅拌摩擦焊接和激光焊接,但相关技术过于复杂,而且难以保证工艺稳定性。对于同一种材料来说,越薄越不容易焊接。飞机蒙皮厚度一般只有2毫米左右,即便能够焊接,难度也会很大,非一般操作人员能够胜任,不利于飞机批量生产。

波音787和空客A350XWB机体以复合材料为主,这些复合材料是多种单一材料通过复合的方法,再经过特殊工艺制成的,焊接的难度比铝合金还要大,制造商几乎不使用焊接。

其次是飞机的工作特性造成的。飞机在高空高速飞行时,机身蒙皮承受的是拉力。发动机在工作时存在振动,同时飞机自身也会产生振动。飞机在每个航班中经历的各种力都是不断变化的,会存在疲劳问题。而拉力、振动和疲劳,都是引起焊接性能退化的主要原因。

飞机在这样的环境中长时间工作,就可能在焊接处萌生细小裂纹。更可怕的是,接下来裂纹会沿着焊缝一直扩大,甚至导致飞机在空中解体,发生机毁人亡的惨剧。

最后是飞机的使用特性造成的。飞机的使用寿命一般都在20年以上,机体内有很多复杂而精密的仪器,在长时间使用过程中,各种器件都有可能出现不同程度的损坏,采用铆接便于维修和更换。如果采用焊接的话,飞机的蒙皮就要全部进行更换,这样会增加维修费用和单次维修难度。即便不发生任何设备故障,也需要定期对飞机进行检查和维护,包括需要把连接的部位拆开进行检查和维护。焊接是一种不可拆卸连接,一旦拆开,结构就被破坏了。

机身用什么连接。铆接和螺接具有很好的抗振动、抗疲劳等特点,而且由于有连接孔的存在,天然地具有抗裂纹继续扩大的能力。

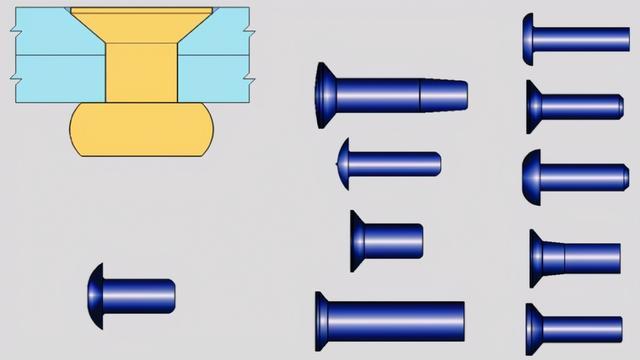

通常,飞机上的铆钉末端在经过挤压后会变形,让两个飞机上的部件可以紧紧地贴在一起,由于是材料的形变,铆钉就很难像螺丝一样经过震动让螺母脱出导致结构的松散。

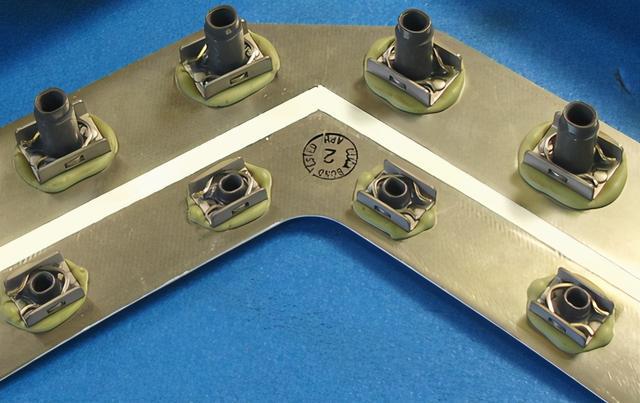

但是要注意一点,铆钉铆飞机其实也是一个不完整并且不全面的认知,即便是在铆钉时代,飞机的紧固也不完全是依靠铆钉来做的。

在这张飞机局部的放大图中,就可以发现很多铆钉和“螺丝钉”共同存在的现象。

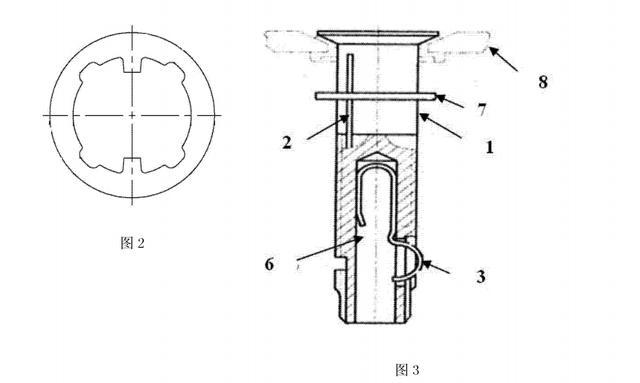

这些“螺丝钉”难道不怕掉落吗?如果仔细看的话还会发现另外一种现象,这些“螺丝钉”往往都用来固定飞机上的一些小舱口。这些小舱口会经常被打开用来露出飞机蒙皮下的设备和线路进行飞机的检修和维护。如果用铆钉铆死,对地勤的检修工作无疑就是加大了负担。于是这些部分就用了“螺丝钉”。实际它们并不是真正意义上的了螺丝钉,在航空术语中有专门的名称,叫做“防脱落口盖锁”。

虽然防脱落口盖锁的外形和螺丝钉很相像,但结构比普通的螺丝钉要复杂一些,但在内部是有一个小簧片机构的,可以在一定的深度上可“螺丝孔”内的凹槽结合,这样这片探出的小簧片就可以勾住螺丝孔从而使口盖锁不会由于震动而旋转,同时在需要用到这种口盖锁的螺丝孔内也得做相应的开槽处理。

来源:机械工程师、网络公开资源

来源: 机械工程师、网络公开资源

内容资源由项目单位提供

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国机械工程学会

中国机械工程学会