神奇的“万能管”

很多人对石油的印象大概只限于一片寂静的旷野上,默默地磕着头的抽油机。这个已经到了采油阶段,人工已经不用过多参与了,事实上前期的钻井、固井、完井,到中途生产,一直到随后的增产处理以及期间的修井,不管什么样的作业,都需要从地面把各种各样的工具送到井底下。

抽油机

如果我们现在要往井下深达3000米的位置送一个工具,怎么办?找一根3000米长的钢管,把工具安装在钢管顶端,外面利用机器压下去就可以了。可是,3000米的钢管怎么运到井场上呢?有人提议,可以截成10米一根,总共截300根,在现场一根接一根往井里面送,就像猴子捞月一样,后面的嘴咬着前面的尾巴,大家齐心协力手拉手勇敢地朝3000米的地底下进发。这种方法一直持续很长时间。直到有一天,一辆巨大的平板车,后面托了一个大线轴,线轴上盘了满满的一盘黑色的管子,像“蛇”一样缠起来的庞然大物,出现在作业现场,这可是40毫米~50毫米粗的钢管啊,居然变成了“绕指柔”规规矩矩地缠绕在轮盘上。这个神奇的管子就是连续油管,它以柔软的身姿,刚强的力量,成为人们眼中了不起的神器,被亲切的称为“万能管”或者“蛇形管”。

连续油管

其实这种“万能管”早在第二次世界大战中就已经出现。 第二次世界大战时期,盟军为了能顺利实施诺曼底登录,前线需要大量的油料补给,而使用油轮等海运方式运输的补给常常会遭到德国截获,而且用于停靠和卸货海上运输港口极不安全。当时人们便利用海底管道实施补给传输,在跨域英吉利海峡时盟军铺设了23条金属输油管道,在铺设之前将这些油管都缠绕在一些卷轴上的,其中17条长约30英里,其余的6条长约70英里,这次任务被称为PLUTO计划。

PLUTO计划——连续油管前身

盟军使用17条特制金属管道跨海输油,成功穿越英吉利海峡,这些特制海底管道是“万能管”——连续油管的前身。依托“万能管”发展起来的技术在西方石油作业中成效卓著。五十年后,“万能管”作业成为世界油气工业的“香饽饽”。

“万能管”的十八般武艺

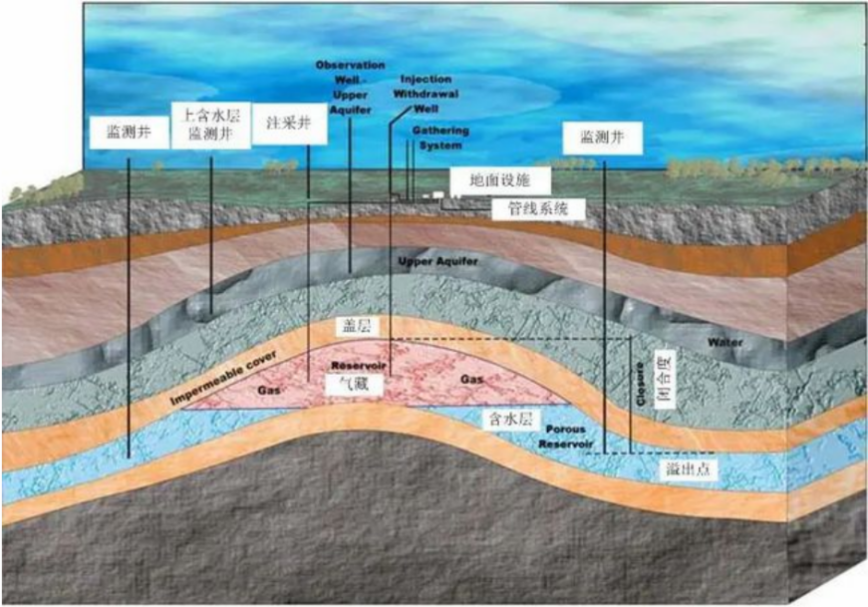

你见过蒸馒头吗?蒸的时候用蒸笼罩着,蒸好后掀开锅盖的一瞬间,香气四溢,雾气腾腾,这些白气都是微小的水滴组成,它们被锅盖盖住,聚集到一起,等到掀开锅盖,一下子就迫不及待的跑了出来。地下的油气也像蒸馒头的水蒸气一样,聚集在一起,它也有像锅盖一样的东西罩着,防止它四处飘散,这个东西就是——盖层。而油气聚集在一起也有自己的家,我们称之为“储集层”,它有一个密不透风的“屋顶”,阻止油气四处散逸,它是油气的保护层。那你可能要问了,怎么样才能把油气从它的“家”里请到地面上来呢?是不是只需要建立一个连接“储集层”的通道,石油、天然气就会乖乖的“涌”出来,“飞”到地面呢?

储集层示意图

其实并不容易,它们有时候不仅不乖,还是个难缠的家伙,我们要把它们从地下弄到地面,远比我们想象的要复杂。油气要采出来,需要建立一个连接油气层和地面的“隧道”,这个路径就是井。打通这个井,就需要从地面钻出一个圆柱形的通道通往地下的油层、气层。如果将这个圆柱形通道比作人身体上的血管,那么通道里面出现结垢、砂堵和蜡堵,犹如我们的血管出现狭窄或堵塞,造成管道不通畅,井筒“生病”了,这时,就需要“专家会诊”、技术攻关,想方设法“医治”病井。利用“万能管”给井筒做“外科手术”,对油井进行“介入治疗”,其独特的“武艺”可以快速的、准确的作用于蜡堵、结垢等关键部位,不用拆卸井口、不动管柱的情况下,冲洗粉碎堵塞物,实现问题井“精准外科手术”,达到血管疏通效果,保持井筒畅通,确保快速修井投产。“万能管”的清洁作业技术——控制油污不出井筒,地面自然就干净了,相比于传统修井作业现场环境已经大大改观,让工人成为“穿白大褂的操作工”,从传统的“大老粗”变成了今天的“高精尖”,让人耳目一新。

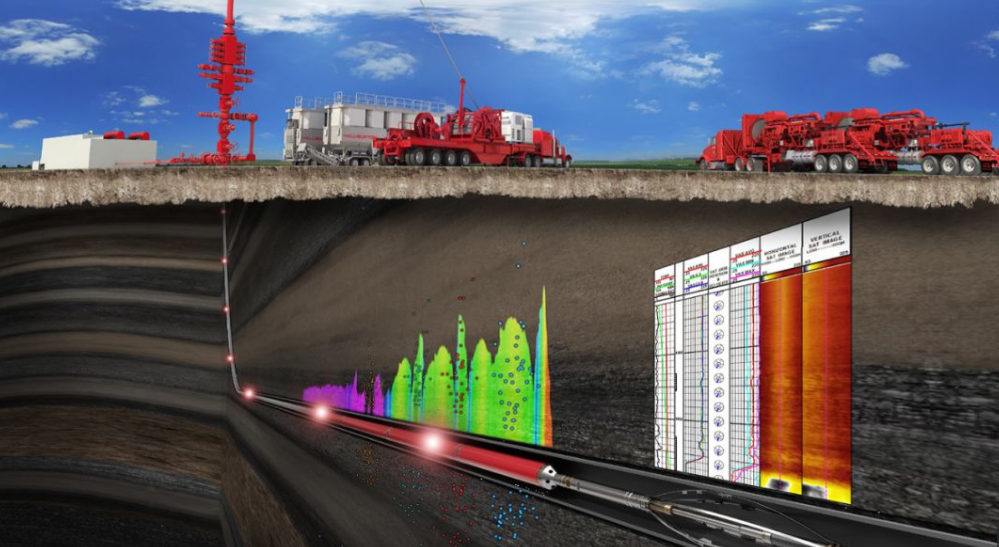

地质学家通过“地震勘探”的方式,相当于医生给病人看病检查的CT,通过这个技术找到油气位置,然后需要勘查这个区域是不是真的存在油气。由于井眼尺寸小,进入地层深、加上地质不均匀性,对于钻头到达的位置有时候并不能精确地控制,大家都在想,能不能有一个能够看清井下情况的装备呢?当然有啦,“万能管”内藏玄机,在“万能管”内部穿入电缆,再安装上“眼睛——测井仪器,有了它,相当于在拥有了“千里眼”,在漆黑的水平井里,指导作业生产,运输工具、测井来去自如,就跟外科医生在做微创手术时的内窥镜一样,井里的情况尽收眼底。

所谓“上天容易下地难”,把这些地下的黑金宝贝采掘到地面上,“万能管”的“十八般武艺”——修井、钻井、完井、压裂、酸化、排液、试油、采油采气等“武艺”全都用上了,在油气井领域,连续油管都能大展身手,是名副其实的“万能管”。“万能管”的出现,堪称油气史上的伟大奇迹,作为一项新兴技术,尤其是作为一种有效的增产措施,“万能管”对于水平井发展缓慢的中国可谓是“及时雨”,也为中国迈入非常规油气时代带来了福音。

复杂的地下岩层工况

技术创新添活力

说起“万能管”——连续油管,在上世纪70年代,我国就引进了首台连续管作业车,但是,由于国内缺乏连续油管产品和作业技术,这些作业车只能躺在库房睡大觉。而当时只有美国掌握连续油管制造核心技术,而且产品订货周期长、价格高,导致国内连续管处于“用不起、不敢用”的状态,严重制约了我国连续油管作业技术的发展。

2007年,作为“中国焊管发源地”的宝鸡钢管公司,肩负起了研究开发国产连续油管的重任。从原材料成分和组织设计、管材成型焊接技术研究、热处理工艺试验、疲劳性能检测等全面开启了艰难的“攻城拔寨”之旅。

期间国外的公司的得知中国要研发连续油管,不但技术上封锁,而且从原材料上也拒绝给中国提供。在重重困难面前,宝鸡钢管科研团队并没有泄气,为了打破国外在连续管制造技术方面的长期垄断,为国争光,他们发扬大庆“铁人”精神和宝鸡钢管“干”字当头的企业文化,心无旁骛,埋头科研,经历了上百次试验,研究分析材料的每一个成分配比和性能数据。研制过程,充满坎坷,用废的材料达到数十吨,垒成小山,终于功夫不负有心人,试制出了合格的国产连续油管卷板。

然而这只是万里长征走完了第一步,在制成成品时,钢带对接接头又成为了“拦路虎”,研发人员在焊材匹配、焊接工艺、优化调整上狠下功夫,巧妙解决了斜焊缝位置对接接头难题,使这种新型管材的抗弯曲疲劳性能大幅提高。

2009年6月24日,是宝鸡钢管史上最辉煌的一页,拉开了亚洲首盘连续油管诞生的序幕。CT80钢级、直径31.8毫米、壁厚3.18毫米、长度7600米的连续管在宝鸡钢管成功下线,标志着我国成为全球第二个掌握连续油管关键核心生产技术的国家。同时,经过数十年的持续攻关,目前,宝鸡钢管已经开发出了全球强度级别最高的CT150连续油管产品,由行业的跟跑者一跃成为领跑者。

首盘国产连续管下线

国产连续油管——这一科技利器的诞生,保证了国家能源安全,立足国内不断加大油气勘探开发力度,开采出来的天然气进入千家万户,让人们免去了烧煤、烧柴、换煤气罐的麻烦,也为环境保护做出了贡献。

参考文献

张烈辉,谢军,霍进. 油气简史,石油工业出版社,2021年.

金之钧. 藏起来的“能源之王”,中国少年儿童出版社,2023年.

部分图片来自网络。

来源: 中国石油宝鸡钢管公司

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助

中国石油科协

中国石油科协