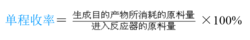

在原料通过反应器中,原料一次性的通过反应器所反应后得到的产品与原料总投入量的百分比称为单程收率。

简介收率是指按反应物进行量计算,生成目的产物的百分数。一般用质量百分数或体积百分数表示。即表示进入反应器的原料与生成目的产物所消耗的原料之间的数量关系。收率越高,说明进入反应器的原料中,消耗在生产目的产物上的数量越多。

收率也有单程收率和总收率之分。

其中反应物料一次通过催化剂床层转化为目的产物的百分数称为单程收率。常用来衡量催化剂活性。也可用生成某产物的实际产量占按加入的某一反应物计算生成该产物的理论产量的百分数来表示。

提高单程收率的相关研究提高苯乙烯产品单程收率苯乙烯产品单程收率是乙苯脱氢生成苯乙烯过程中的一项重要技术指标。单程收率越高,则原料乙苯转化成苯乙烯产品的效率越高1。

单程收率提高后可促进装置能耗、物耗指标大幅下降,还将提升产品在市场上的竞争力。

车间现有工艺流程是通过采取空冷入口的脱氢凝液样品计算出乙苯转化率及苯乙烯选择性,再通过两者相乘最终得出苯乙烯产品的单程收率。

苯乙烯产品单程收率=乙苯转化率×苯乙烯选择性。

苯乙烯单程收率不高可能的原因分析:

(1)未严格执行新催化剂活化规程:新催化剂通过严格的活化操作后才能保证其活性。

(2)真空泵隔离液压力波动

(3)乙苯过热器泄漏

(4)蒸汽发生器堵塞

(5)原料乙苯杂质多

(6)循环乙苯副反应产物多

(7)催化剂结炭

(8)催化剂氯离子中毒

(9)工艺条件不合理

实际生产中可以对可能的原因加以验证分析,从而得到相应合适的解决方法。

吸附进料对对二甲苯单程收率的影响对二甲苯的单程收率是衡量对二甲苯装置操作好坏的基本指标。影响对二甲苯单程收率的主要因素是吸附进料的组分。吸附进料包括抽提预分馏塔底、抽提甲苯塔底、歧化甲苯塔底和异构化脱庚烷塔底物料组成,其中前两种进料受控于重整装置,重整装置供料能力的不足是影响装置效益对二甲苯单程收率的关键因素。从各种分析可知,将进料中对二甲苯浓度控制在合适的范围,降低其它杂质的浓度,从而降低抽余液中的对二甲苯浓度就可以达到提高对二甲苯单程收率的目的2。

吸附进料组成对对二甲苯单程收率的影响因素可以分为三类:①吸附剂毒物的影响;②非有效组分的影响;③其它碳八芳烃(C8A)组成的影响。

吸附进料中毒物的影响

(1)水的影响

水对吸附剂吸附性能的影响很大,进入吸附室的进料和解吸剂里如果含有过量的水,能够使吸附剂性能迅速丧失,并且在极端情况下造成永久损害。如果吸附剂的水含量过低,则会明显降低吸附剂的选择性,使产品中对二甲苯纯度下降。

(2)烯烃的影响

烯烃进入吸附分离单元后,在吸附剂中聚合,占据和堵住选择性孔,从而严重降低吸附能力,影响PX单程收率,因此必须严格控制进料中烯烃含量。

(3)重质芳烃的影响

进料中的C+9A是吸附剂的暂时有毒物质和永久有毒物质。C9A -C10A容易在解吸剂循环中积累,降低循环解吸剂的纯度,不仅使吸附分离单元循环量增加从而增加公用工程的消耗,而且可能使对二甲苯在解吸区解吸不完全,降低对二甲苯单程收率;较重的C+11A芳烃混合物可能不稳定并且能够在吸附剂上聚合,降低吸附剂的吸附能力和对二甲苯单程收率,严重时能够导致吸附剂的永久损坏。

(4)其它杂质的影响

强极性物质对于吸附剂可以造成毁灭性的伤害:氯化物能够影响吸附剂的离子化,酸、醇、碱类化合物能够占据吸附剂的吸附空间,使吸附剂永久失活。活性氧和羰基化合物对吸附剂也非常有害,必须得到有效控制。

非有效组分的影响

在吸附进料中,ADS- 27对于各组分的吸附性能大小如下:

H2O>Bz>PX>MB>PDEB>EB>OX>MX>NA

其中:NA、苯(Bz)和甲苯(MB)作为非有效组分对于对二甲苯单程收率影响较大。ADS- 27对于苯和甲苯的吸附性能比较强,优先占据吸附空间,使得吸附剂的吸附容量减小,从而影响对二甲苯的单程收率,因此要求吸附进料中苯含量不大于500mg/kg,甲苯含量一般不大于3%;对非芳烃的吸附性能虽然比较弱,但是随着进料中非芳含量的增加,进料中有效组分百分比降低,使循环量增加,公用工程消耗增加,单程收率下降。此外,还存在非芳烃穿透缓冲区进入解吸区污染解吸剂进而污染产品的事故,因此要求吸附进料中非芳烃含量不大于4%。

进料中其它C8A组成的影响

进料中对二甲苯的同分异构体以乙苯的含量对产品所造成的影响最为严重。这是因为吸附剂对乙苯的吸附性仅次于对二甲苯,在稳定的进料情况下,吸附进料中的乙苯含量约为13%,当进料中的乙苯含量逐渐上升时,原有的吸附系统参数就无法保证产品质量,而为了保证对二甲苯产品的质量只有通过提高A区吸附比,从而导致对二甲苯单程收率的下降。

提高对二甲苯单程收率的对策

(1)控制好吸附分离单元进料中毒物的含量

对进料中水和烯烃的控制。

(2)维持歧化单元在稳定的高负荷下运转

随着制氢装置和重整氢气膜分离装置的投产,氢气资源得到了保证,优化好歧化单元反应参数,保证其转化率在46%以上,维持在稳定的高负荷下生产,对于维持吸附分离单元组成的稳定至关重要。

(3)优化好异构化单元反应参数

异构化单元反应程度对于进料中乙苯含量有重要的影响。在目前吸附剂和催化剂的状况下,适当提高反应苛刻度,控制异构化反应在较高的温度和压力下运行,保证乙苯转化率在28%以上,C8A异构化率在20%左右,降低进料中乙苯含量,提高对二甲苯单程收率。

(4)搞好各精馏塔的操作

优化脱庚烷塔和二甲苯塔的操作。

(5)合理优化回炼物料,保证不冲击吸附进料组成

针对罐区回炼物料品种多,而且频繁切罐的现状,科学、合理地安排好各种物料的掺炼比例,对回炼物料组成建立必要的监控。另外对各种物料分储分炼,按照合适的比例进行调和,以保证进料组成的稳定将是一种更好的方法。

本词条内容贡献者为:

王强 - 副教授 - 西南大学

科普中国公众号

科普中国公众号

科普中国微博

科普中国微博

帮助

帮助